Στην παρούσα εργασία έγινε αποτύπωση και περιγραφή των καμίνων της Δάρδεζας και των εγκαταστάσεών τους και συγκεντρώθηκε όσο πληροφοριακό υλικό μπόρεσε να εντοπίσει ο συγγραφέας του άρθρου από σύγχρονες και παλιότερες βιβλιογραφικές πηγές. Με βάση αυτό το υλικό έγινε προσπάθεια να περιγραφεί η θέση τους μέσα σε ένα ευρύτερο ιστορικό και τεχνολογικό πλαίσιο. Διαπιστώθηκε ότι οι κάμινοι αυτές έπαιξαν καθοριστικό ρόλο στην εκμετάλλευση μαγγανιούχων σιδηρομεταλλευμάτων και συνέβαλαν ουσιαστικά στο εξωτερικό εμπόριο μεταλλευτικών προϊόντων, σε μία περίοδο όπου η υψικάμινος και οι νέες μέθοδοι χαλυβοποίησης αναπτύσσονταν στα προηγμένα Ευρωπαϊκά κράτη. Δυστυχώς, οι κάμινοι ήταν βραχύβιες, λειτούργησαν ουσιαστικά μόνο για 20-25 χρόνια. H παύση της λειτουργίας τους δεν οφείλεται στην εξάντληση των αποθεμάτων μεταλλεύματος, αλλά στις διακυμάνσεις των τιμών, των ναύλων και στη δύσκολη οικονομική συγκυρία που επιδεινώθηκε από τους βαλκανικούς πολέμους και από τον 1ο παγκόσμιο πόλεμο. Όταν οι πόλεμοι αυτοί έλαβαν τέλος, οι μεταλλευτικές και μεταλλουργικές δραστηριότητες δεν μπόρεσαν να τεθούν εκ νέου σε λειτουργία. Ίσως τα πράγματα να ήταν διαφορετικά, αν υπήρχε παραγωγή σιδήρου και χάλυβα στην Ελλάδα.

*Το άρθρο αυτό αποτελεί μέρος (προδημοσίευση) επετειακής έκδοσης με την ευκαιρία της συμπλήρωσης 2500 ετών από τη Ναυμαχία της Σαλαμίνας και τη σχέση της με το αρχαίο μεταλλευτικό Λαύριο.Το βιβλίο αυτό, υπό τον συντονισμό των Π. Τζεφέρη και Δ. Μπίτζιου, περιλαμβάνει ένα σύνολο θεματικών άρθρων που δεν περιορίζονται μόνο στο ως άνω ιστορικό ζήτημα, αλλά παρουσιάζουν διευρυμένη θεματολογία και επεκτείνονται στο γενικότερο πλαίσιο ενός κοινού σημερινού στόχου που είναι η ανάδειξη της ανεκτίμητης πολιτιστικής κληρονομιάς, που μας κληροδότησε το αρχαίο και νεότερο μεταλλευτικό Λαύριο – Λαυρεωτική.Απαγορεύεται η αναδημοσίευση του συνόλου ή μέρους των άρθρων του επετειακού πονήματος χωρίς την άδεια του συγγραφέα και των συντονιστών της έκδοσης

ΤΡΙΗΡΕΙΣ ΑΠΟ ΑΣΗΜΙ – Η ΛΑΥΡΕΩΤΙΚΗ ΑΛΛΟΤΕ ΚΑΙ ΤΩΡΑ

του Γεωργίου Δ. Παπαδημητρίου, Ομότιμου Καθηγητή Ε. Μ. Πολυτεχνείου

Πρόλογος

Τα μεταλλευτικά και μεταλλουργικά μνημεία της Λαυρεωτικής, προϊστορικά, αρχαία ή νεότερα, καταγράφουν μία ιστορική διαδρομή στην Μεταλλευτική και την Μεταλλουργία, που αρχίζει από την Τελική Νεολιθική Εποχή (τουλάχιστον 3,500 π.Χ) και με μικρά ή μεγάλα διαλείμματα συνεχίζεται ως τα μέσα του 20ου αιώνα. Στην μακραίωνη αυτή διαδρομή η προσφορά των Μεταλλείων στο Λαύριο δεν ήταν απλώς τα μεταλλεύματά τους, όπως συμβαίνει με τις περισσότερες μεταλλευτικές περιοχές του κόσμου, των οποίων η επιρροή διαρκεί μέχρι την εξάντληση των αποθεμάτων τους, αλλά και η ανάπτυξη πρωτοποριακής τεχνολογίας και εφευρέσεων, βασικών στοιχείων μιας συνεχιζόμενης τεχνολογικής αλυσίδας.

Ιδιαίτερα κατά την κλασσική και την ελληνιστική περίοδο σημαντικός αριθμός νέων εφευρέσεων είδαν το φως στη Λαυρεωτική και εφαρμόσθηκαν στον Μεταλλουργικό τομέα. Μεταξύ αυτών περιλαμβάνεται η φρεατώδης κάμινος φρύξης των θειούχων μεταλλευμάτων (κυρίως γαληνίτη), όπως αυτή που σώζεται στο Δημολιάκι και χρονολογείται από την ελληνιστική περίοδο. Η φρεατώδης κάμινος φρύξης είναι ένα τεχνολογικό άλμα από την φρύξη σε σωρούς μέσα σε ένα περίκλειστο από χαμηλό τοίχωμα χώρο, ενδεχομένως στεγασμένο (stalls) σε μία κανονική κάμινο, που χαρακτηρίζεται από πολύ μεγαλύτερη παραγωγικότητα συνδυασμένη με μεγάλη οικονομία καυσίμου (ξυλάνθρακα ή ξύλων).

Η φρύξη (ή πύρωση) θειούχων μεταλλευμάτων, είναι μία οξειδωτική διεργασία που γίνεται σε μία θερμοκρασία περί τους 500-9000Cκαι μετατρέπει τις θειούχες ενώσεις σε οξείδια. Η κατεργασία αυτή επέτρεψε την άρση του περιορισμού που υπήρχε ως τότε στην χρησιμοποίηση του γαληνίτη σε ποσοστό 20% κατά μέγιστον στη σύνθεση του φορτίου της καμίνου τήξης, και ο οποίος επιβάλλονταν από καθαρά μεταλλουργικούς λόγους. Αυτό επέτρεψε στη συνέχεια την απεριόριστη εξόρυξη και εκμετάλλευση του γαληνίτη που αφθονούσε στην τρίτη μεταλλευτική επαφή και ο οποίος ήταν εξαιρετικά πλούσιος σε άργυρο.

Η μεταλλουργική διαδικασία της φρύξης ήταν -όπως φαίνεται- γνωστή από τα προϊστορικά χρόνια, έστω και αν οι υλικές αποδείξεις παραμένουν πενιχρές. Στο Λαύριο υπάρχουν ωστόσο αρκετές υλικές ενδείξεις σχετικές τόσο με την φρύξη του γαληνίτη όσο και των σιδηρούχων μεταλλευμάτων για παραγωγή σιδήρου, τουλάχιστον από την Αρχαϊκή εποχή και εφεξής. Τέτοιες ενδείξεις για τον σίδηρο είναι τα μεταλλουργικά κατάλοιπα μαζών σιδηρομεταλλεύματος που υπέστησαν προετοιμασία για τήξη με φρύξη και ελαφρά αναγωγή, και τα οποία έχουν ταυτοποιηθεί στην κοιλάδα της Σούρεζας, όπου αφθονούν τα σιδηρομεταλλεύματα. Όσον αφορά τα μεταλλεύματα μολύβδου, ενδείξεις φρύξης εντοπίζονται στην κοιλάδα του Μπερτσέκου, θραύσματα από πιθανά διάτρητα δάπεδα πάνω στα οποία γινόταν φρύξη γαληνίτη σε στρώμα ή σε σωρό, όπως αναφέρθηκε προηγουμένως.

Όμως η πρώτη και αρχαιότερη φρεατώδης κάμινος φρύξης που ασφαλώς διαδέχθηκε την τεχνική του σωρού, βρέθηκε στην περιοχή Δημολιάκι του Λαυρίου από τον Ηρακλή Κατσάρο και σε συνεργασία με τον συγγραφέα προσδιορίσθηκε ως κάμινος φρύξης θειούχου μεταλλεύματος (γαληνίτη) της Ελληνιστικής περιόδου.

Εμφανίζεται και αυτή στο Λαύριο μετά το τέλος της κλασσικής περιόδου, αξιοποιώντας τις γνώσεις και την εμπειρία που ήδη είχε αποκτηθεί από την κατασκευή και λειτουργία των φρεατωδών καμίνων τήξης, και μετά το τέλος της ελληνιστικής περιόδου ή λίγο αργότερα εξαφανίζεται τελείως, για να επανεμφανισθεί στην Ευρώπη και στην Αμερικανική Ήπειρο κατά τον 18οκαι 19ο αιώνα με σαφώς μεγαλύτερο μέγεθος. Από εκεί, επιστρέφει ξανά στο Λαύριο περί το τέλος του 19ου αιώνα, όπου χρησιμοποιήθηκε ευρέως για την πύρωση της καλαμίνας και την φρύξη των σιδηρομαγγανιούχων μεταλλευμάτων, από διάφορες Εταιρείες. Την επανεμφάνιση της φρεατώδους καμίνου φρύξης στο Λαύριο μπορούμε να την χαρακτηρίσουμε ως ένα «τεχνολογικό αντιδάνειο», κατ΄ αναλογία προς το γνωστό «αντιδάνειο» της γλωσσολογίας. Δηλαδή, η κάμινος βγήκε κατά την ελληνιστική, ρωμαϊκή ή Βυζαντινή εποχή έξω από τα ελληνικά όρια, κι αφού ταξίδευσε στην Ευρώπη, ενδεχομένως αλλάζοντας σε κάποιο βαθμό μέγεθος και εν γένει σχεδιασμό, επέστρεψε στην Ελλάδα πολλούς αιώνες αργότερα.

Τα απομεινάρια των φρεατωδών καμίνων φρύξης του τέλους του 19ου-αρχών του 20ού αιώνα είναι περιορισμένα. Στην κατηγορία αυτή συμπεριλαμβάνεται η συστοιχία πέντε φρεατωδών καμίνων της Δάρδεζας, η φρεατώδης κάμινος στο Πόρτο Ράφτη (Αυλάκι), η φρεατώδης κάμινος φρύξης (πύρωσης καλαμίνας) στην νότια πλευρά του λιμανιού του Λαυρίου, και η κάμινος φρύξης σιδηρούχων μεταλλευμάτων στο λιμάνι της Σίφνου. Συγκρινόμενες με την αρχαία κάμινο φρύξης του Λαυρίου, δεν διαφέρουν πάρα πολύ, αν εξαιρέσουμε βεβαίως την κλίμακα μεγέθους και τις τεχνολογικές αλλαγές που σχετίζονται με αυτήν.

Το παρόν άρθρο προσφέρει την δυνατότητα να συγκριθεί μία κάμινος του 19ου αιώνα με μία αρχαία κάμινο που λειτούργησε 2000 χρόνια ενωρίτερα στο Λαύριο της ελληνιστικής περιόδου για τον ίδιο σκοπό: την πύρωση (ή φρύξη) μεταλλεύματος ώστε να γίνει κατάλληλο για περαιτέρω μεταλλουργική κατεργασία αναγωγικής τήξης. Για την μορφή της αρχαίας καμίνου φρύξης ο αναγνώστης μπορεί να προστρέξει σε άλλο άρθρο του συγγραφέα στον ίδιο τόμο με τίτλο «Το Λαύριο ως μεταλλευτικό και μεταλλουργικό κέντρο παραγωγής χαλκού, αργύρου, μολύβδου και σιδήρου» και για ακόμη περισσότερες λεπτομέρειες σε ανακοίνωση των Γ. Δ. Παπαδημητρίου και Η. Κατσάρου στα υπό έκδοση Πρακτικά του 7ου Συμποσίου της Ελληνικής Αρχαιομετρικής Εταιρείας.

Το άρθρο που ακολουθεί δημοσιεύθηκε σε μεγαλύτερη έκταση και με πολλά στατιστικά στοιχεία στο περιοδικό Ορυκτός Πλούτος, που σταμάτησε να εκδίδεται το 2012. Εδώ αναδημοσιεύεται συντομευμένο και με ιδιαίτερη έμφαση στα τεχνολογικά και ιστορικά στοιχεία.

-

Εισαγωγή

Στην περιοχή Δάρδεζα (ή Ντάρντεζα ή Φοφόλες) της Λαυρεωτικής, πλησίον της Κερατέας, σώζονται υπολείμματα συγκροτήματος φρεατωδών καμίνων από το τέλος του 19ουέως τις αρχές του 20ουαιώνα. Ευρίσκονται μέσα σε ένα άλλοτε βιομηχανικό και σήμερα αγροτικό περιβάλλον, παραπλεύρως κοιλάδας που διαρρέεται από ποτάμι, υδροβιότοπο με καλαμιές, που φιλοξενεί πουλιά και υδροχαρή φυτά και απέχουν περί τα 300 μέτρα από την λεωφόρο Αθηνών-Λαυρίου,Σχ.1. Αποτελούν μνημείο της νεότερης βιομηχανικής ιστορίας της Ελλάδος και είναι σκόπιμο να διασωθούν.

Είναι τόσα πολλά τα μεταλλευτικά και μεταλλουργικά μνημεία της Αττικής, αρχαία και νεώτερα, ώστε η σημασία πολλών από αυτά έχει –αδίκως– υποβαθμισθεί και αγνοηθεί. Στην κατηγορία αυτή εμπίπτουν και οι κάμινοι της Δάρδεζας, για τις οποίες υπάρχουν ελάχιστες γραπτές μαρτυρίες [1]. Η πρώτη ουσιαστική περιγραφή με φωτογραφίες και σχετικό τοπογραφικό χάρτη έγινε από το ζεύγος αρχαιολόγων Όλγας και Ευάγγελου Κακαβογιάννη [2]. Σύμφωνα με την εργασία αυτή οι κάμινοι χρησίμευσαν για την πύρωση (ή αλλιώς φρύξη) των σιδηρομαγγανιούχων μεταλλευμάτων που προέρχονταν από γειτονικά Μεταλλεία των περιοχών Δάρδεζας και Δασκαλειού.

Η παρούσα εργασία έχει σκοπό την λεπτομερέστερη περιγραφή του συγκροτήματος των καμίνων και την τοποθέτησή τους σε ένα ευρύτερο ιστορικό και τεχνολογικό πλαίσιο. Περιλαμβάνει τοπογραφική αποτύπωση της στενής περιοχής των καμίνων με τα υπολείμματα των σχετικών κτηριακών εγκαταστάσεων, φωτογραφίες και συστηματική καταγραφή των πληροφοριών που εντοπίζονται στην βιβλιογραφία. Με βάση αυτά τα στοιχεία σε συνδυασμό με τις επιστημονικές γνώσεις από τη μεταλλουργία και λαμβάνοντας υπόψη την ανάλογη τεχνολογία από άλλες ευρωπαϊκές χώρες, προσδιορίζεται η σημασία τους και ερμηνεύονται οι λόγοι που οδήγησαν στην κατασκευή και λειτουργία τους.

Δύο αλληλένδετα ερωτήματα τίθενται για τις εγκαταστάσεις αυτές: πρώτον, ποια ήταν η ιδιαίτερη αξία των μεταλλευμάτων της Δάρδεζας που δικαιολογούσε μία σοβαρή επένδυση όπως οι φρεατώδεις κάμινοι και δεύτερον, ποιον μεταλλουργικό σκοπό εξυπηρετούσε η ανέγερσή τους.

Η απάντηση στα ερωτήματα συνδέεται άμεσα με την μετάλλαξη της τεχνολογίας παραγωγής σιδήρου και χάλυβα στην Ευρώπη κατά το δεύτερο ήμισυ του 19ου αιώνα.

-

Η αντικατάσταση της άμεσης μεθόδου παραγωγής χάλυβα από την υψικάμινο στην Ευρώπη και οι επιπτώσεις της στην ζήτηση μεταλλευμάτων σιδήρου

Κατά το δεύτερο ήμισυ του 19ου αιώνα, πέρα από την γενικότερη μετάλλαξη, γνωστή ως βιομηχανική επανάσταση, που μετατόπισε τα μέσα παραγωγής και το εργατικό δυναμικό από την βιοτεχνία στην βιομηχανία, σήμαινε για την παραγωγή του σιδήρου και του χάλυβα μία βαθειά ποιοτική μεταβολή που δεν σχετίζεται μόνο με τις κοινωνικές αλλαγές, την οργάνωση της εργασίας και με την κλίμακα μεγέθους των βιομηχανικών εγκαταστάσεων, αλλά ακόμη και κυρίως με τις ίδιες τις μεθόδους και τεχνικές της μεταλλουργίας, δηλ. με την αξιοποίηση παλαιών και με την εμφάνιση νέων εφευρέσεων.

Πρόκειται για την ιστορική περίοδο της Μεταλλουργίας, όπου η παλιά «άμεσος μέθοδος» παραγωγής σιδήρου, η οποία παράγει μαλακό σφυρήλατο σίδηρο και χάλυβα σε στερεά κατάσταση, πέφτει σε παρακμή, καθώς την ανταγωνίζεται και τελικά την αντικαθιστά η «έμμεσος μέθοδος». Η τελευταία παράγει χυτοσίδηρο σε ρευστή κατάσταση μέσω της υψικαμίνου, ο οποίος μετατρέπεται σε χάλυβα με περαιτέρω επεξεργασία: με τις τεχνικές Bessemerκαι Thomas, με την (φλογο)κάμινο Siemens-Martinκαι αργότερα με την ηλεκτρική κάμινο τόξου.[3].

Για τις στενές ανάγκες εκείνης της εποχής, η άμεσος μέθοδος παραγωγής σιδήρου σε στερεά κατάσταση, η οποία ξεκίνησε από τα προϊστορικά ακόμη χρόνια (για την αποφυγή αοριστίας, ας δεχθούμε περίπου το 1100-1000π.Χ για την Ελλάδα) και εξελίχθηκε διαμέσου των ρωμαϊκών χρόνων και του Μεσαίωνα μόνον ως προς την κλίμακα παραγωγής και την τεχνολογία, θα μπορούσε να θεωρηθεί ακόμα και στην περίοδο που εξετάζουμε –τέλος 19ου έως αρχές 20ου αιώνα- ως η πλέον εφαρμοζόμενη μέθοδος. Κατανάλωνε λίγο καύσιμο και παρήγε σίδηρο σε πολύ καθαρή κατάσταση, μαλακό, κατάλληλο για σφυρηλασία και έλαση (wroughtiron). Οι περισσότερες εφαρμογές εκείνης της περιόδου, όπως και σήμερα άλλωστε, απαιτούσαν σίδηρο μαλακό και δύσθραυστο με μεγάλη ολκιμότητα, για την παραγωγή αντικειμένων με σφυρηλασία και έλαση, δηλ. για διαμόρφωση με πλαστική παραμόρφωση εν θερμώ ή/και εν ψυχρώ. Ο σίδηρος που παράγονταν με άμεση αναγωγή ήταν ιδανικός γι΄ αυτόν τον σκοπό. Ωστόσο υπήρχε ένα βασικό μειονέκτημα, η χαμηλή παραγωγικότητα της μεθόδου, και ένα δεύτερο εξίσου σημαντικό, ότι για την παραγωγή του απαιτούνταν οπωσδήποτε η χρήση ξυλάνθρακα. Η χρήση ορυκτού άνθρακα (ή κοκ) δεν ήταν επιτρεπτή στην άμεση αναγωγή, λόγω της περιεκτικότητάς του σε θείο, το οποίο περνούσε και στο προϊόν. Πρέπει να διευκρινισθεί ότι αν το προϊόν της άμεσης αναγωγής περιείχε θείο, δεν ήταν δυνατόν στη συνέχεια να καθαρισθεί (αποθειωθεί), με αποτέλεσμα να είναι εύθραυστο και ακατάλληλο για διαμόρφωση με σφυρηλασία ή έλαση.

Έτσι, σε μία περίοδο κατά την οποία ο αστικός πληθυσμός και η κατανάλωση σιδήρου στην Ευρώπη συνεχώς αυξάνονταν, η άμεσος μέθοδος δεν μπορούσε πλέον να ανταποκριθεί στις ανάγκες της εποχής. Εξάλλου, η καταστροφή των δασών προς παραγωγή ξυλάνθρακα είχε φτάσει στο απροχώρητο. Λίγες μόνο χώρες, όπως η Σουηδία, είχαν ακόμη το προνόμιο, χάρη στην αφθονία των δασών τους, να παράγουν σίδηρο χρησιμοποιώντας ξυλάνθρακα, και η περίπτωσή τους έμεινε παροιμιώδης για την εξαιρετική ποιότητα του χάλυβα που παρήγαν («σουηδικός χάλυβας»).

Οι άλλες ευρωπαϊκές χώρες που στερούνταν δασών, αναγκαστικά στράφηκαν προς τη λύση της υψικαμίνου και την χρήση κοκ. Η ανακάλυψη της υψικαμίνου ήταν ήδη αρκετά παλιά , από τον 15ο αιώνα, αλλά η εξέλιξή της μέχρι το τέλος του 19ου αιώνα ήταν πολύ αργή. Προέκυψε καταρχήν τυχαία, όταν η χρήση της υδραυλικής ενέργειας που χρησιμοποιούνταν ως τότε κυρίως για την κίνηση των μύλων δοκιμάσθηκε και για την κίνηση των φυσερών. Έτσι, η διακοπτόμενη εμφύσηση αέρα που γινόταν μέχρι τότε χειρωνακτικά σε μικρές ορθοκαμίνους αντικαταστάθηκε από ρεύμα ισχυρό και συνεχές, το οποίο είχε ως συνέπεια την αύξηση της θερμοκρασίας, και συνακόλουθα επέτρεψε την αύξηση του μεγέθους των καμίνων με υψηλότερη παραγωγικότητα. Όμως, η αύξηση του χρόνου παραμονής του μετάλλου μέσα στην κάμινο, λόγω του μεγαλύτερου ύψους της, οδήγησε στην παραγωγή χυτοσιδήρου, αντί για χάλυβα. Υπήρξε δηλ. αυτόματη μετάβαση -και χωρίς να υπάρχει αρχικά καμία τέτοια πρόθεση- από την άμεσο στην έμμεσο αναγωγή. Για να γίνει αντιληπτή αυτή η αλλαγή αρκεί να παρατηρήσουμε ότι στο εσωτερικό μιας καμίνου, ανεξάρτητα από το μέγεθός της, το φορτίο με την βαρύτητα κατεβαίνει προς τα κάτω καθώς καίγεται η καύσιμη ύλη. Όταν το ύψος της καμίνου αυξηθεί αρκετά το μέταλλο ενανθρακώνεται, δηλ. απορροφά άνθρακα, καθώς διέρχεται μέσα από τα κατώτερα στρώματα του καυσίμου. Αυτό το κράμα σιδήρου με υψηλό άνθρακα (άνω του 2%) τήκεται σε πολύ χαμηλότερες θερμοκρασίες (γύρω στους 1100-12000C) σε σχέση με τον καθαρό σίδηρο (15350C). Mε περιεκτικότητα 3,5% άνθρακα το σημείο τήξης πέφτει ως τους 11500C. Έτσι οι μεταλλουργοί που με την αύξηση του μεγέθους της καμίνου επιζητούσαν απλώς αύξηση της παραγωγικότητας, είδαν να γεννιέται ένα νέο προϊόν, ο χυτοσίδηρος. Αυτό είχε ένα θετικό και ένα αρνητικό συνακόλουθο. Tο θετικό ήταν ότι ο χυτοσίδηρος -σε αντίθεση προς τον σίδηρο και χάλυβα- προέκυπτε ρευστός και μπορούσε να χυτευθεί σε χελώνες. Στη συνέχεια μπορούσε να τακεί εκ νέου, για να χυτευθεί σε χρήσιμα αντικείμενα, πράγμα που ως τότε δεν ήταν δυνατόν να γίνει με το προϊόν της άμεσης αναγωγής, λόγω του υψηλού σημείου τήξεως. Το αρνητικό σημείο είναι ότι, σε αντίθεση με τον σίδηρο και χάλυβα της άμεσης αναγωγής, ο χυτοσίδηρος δεν μπορούσε να σφυρηλατηθεί ούτε εν θερμώ ούτε εν ψυχρώ, ήταν δηλ. εξαιρετικά εύθραυστος (ψαθυρός).

Έτσι το προϊόν της υψικαμίνου, ο χυτοσίδηρος (με 3-4% άνθρακα), έπρεπε στη συνέχεια να μετατραπεί σε χάλυβα, πρακτικά με 0.1- 1% άνθρακα, με κατάλληλη μέθοδο, ώστε να καταστεί όλκιμος. Επειδή, όμως, περιείχε και υψηλό θείο (0.5-1%), λόγω της χρήσης του κοκ, έπρεπε επίσης να αποθειωθεί. Η υψικάμινος προϊδεαζόταν ως το μέλλον της σιδηρουργίας, χάρη στη μεγάλη της παραγωγικότητα, και κάποια στιγμή μοιραίως θα επικρατούσε, καθώς στην συγκυρία της περιόδου που περιγράφουμε, δηλ. τον 19ο αιώνα, είχε το σπουδαίο πλεονέκτημα ότι μπορούσε να τροφοδοτηθεί με κοκ. Όμως και στην υψικάμινο συνέφερε από πλευράς κόστους και ποιότητας το προϊόν να περιέχει όσο το δυνατόν λιγότερο θείο. Γι΄ αυτόν τον λόγο το κοκ έπρεπε να περιέχει όσο το δυνατόν λιγότερο θείο, κι αυτό μπορούσε να γίνει αν παράγονταν από λιθάνθρακα χαμηλό σε θείο, αλλά τέτοιος λιθάνθρακας δεν ήταν γενικώς διαθέσιμος, παρά μόνον σε ορισμένες προνομιακές περιοχές. Η άλλη, η κύρια εναλλακτική λύση στο πρόβλημα του θείου ήταν να χρησιμοποιηθούν για την παραγωγή του κοκ συνήθεις λιθάνθρακες που περιείχαν αρκετό θείο, αλλά να εξουδετερωθεί αυτή η ακαθαρσία με κάποια μεταλλουργική προσθήκη. Κι αυτή η προσθήκη ήταν το μαγγάνιο. Το μαγγάνιο συντελεί αποτελεσματικά στην αποθείωση, δηλ. στην απομάκρυνση του θείου από το προϊόν, σε όλα σχεδόν τα στάδια της παραγωγικής διαδικασίας, αλλά ακόμη και όσο θείο παραμένει τελικά μέσα στον χυτοσίδηρο και κατόπιν στον χάλυβα, δεσμεύεται από το μαγγάνιο, σχηματίζοντας μία ενδομεταλλική ένωση το θειούχο μαγγάνιο, MnS, το οποίο συμπεριφέρεται εν θερμώ όλκιμα και δεν βλάπτει τη σφυρηλασιμότητα, θεωρείται και είναι δηλαδή ένα ανεκτό –και σε ορισμένες περιπτώσεις- χρήσιμο έγκλεισμα. Αλλά πέραν αυτού, η παρουσία του μαγγανίου στον χυτοσίδηρο σε υψηλό ποσοστό, ήταν απολύτως αναγκαία για να είναι δυνατή η χαλυβοποίηση με την τεχνική Bessemer. Τέλος πρέπει να τονισθεί ότι το μαγγάνιο είναι βασική κραματική πρόσμιξη του χάλυβα, απαραίτητη για την μηχανική του αντοχή.

Αυτοί είναι οι βασικοί λόγοι, που ορισμένα από τα ελληνικά σιδηρομεταλλεύματα ήταν περιζήτητα και είχαν υψηλή τιμή στην ευρωπαϊκή αγορά, διότι ήσαν μαγγανιούχα. Κατά μείζονα λόγο, τα αμιγώς μαγγανιούχα μεταλλεύματα, όπως αυτά που εξορύσσονταν στο Ακρωτήριο Βάνι της Μήλου[4] χρησιμοποιούνταν στη σύνθεση του φορτίου της υψικαμίνου και στην κραμάτωση του χάλυβα και είχαν υψηλή τιμή. Έτσι λοιπόν, η μεγάλη ζήτηση των μαγγανιούχων σιδηρομεταλλευμάτων σχετίζεται άμεσα με την υποκατάσταση της αμέσου μεθόδου από την υψικάμινο, με την συνακόλουθη γενίκευση της χρήσης του κοκ στη μεταλλουργία σιδήρου και με την υιοθέτηση των νέων τεχνικών χαλυβοποίησης.

Αυτό έδωσε εξαιρετική ώθηση στην ανάπτυξη των μεταλλείων σιδήρου στην Ελλάδα. Ο μεταλλευτικός πυρετός που είχε ξεκινήσει ενωρίτερα από το Λαύριο με τα αργυρούχα μεταλλεύματα μολύβδου[5], επεκτάθηκε μέσα σε λίγες δεκαετίες και στον σίδηρο και σε άλλα μεταλλεύματα. Στα τέλη του 19ου έως τις αρχές του 20ου αιώνα καθημερινά γίνονται νέες δηλώσεις μεταλλείων σιδήρου και μαγγανίου, σε ολόκληρη την επικράτεια, όπως μαθαίνουμε από τις εφημερίδες της εποχής [6,7].

Κατά τον H. Γούναρη [8] σχεδόν όλα τα σιδηρομεταλλεύματα στην Ελλάδα περιέχουν και μαγγάνιο, τα φτωχά 3-4% και τα πλούσια περί το 15% ή και περισσότερο. Τα πρώτα χαρακτηρίζονται απλώς ως σιδηρομεταλλεύματα, ενώ τα δεύτερα ως μαγγανιούχα σιδηρομεταλλεύματα και είναι αυτά με τα οποία ασχολείται ειδικότερα το παρόν άρθρο. Για την περίοδο που εξετάζουμε, η περιεκτικότητα σε σίδηρο για τα συνήθη εμπορεύσιμα σιδηρομεταλλεύματα κυμαίνεται από 45 έως 53% σε σίδηρο, ενώ για τα μαγγανιούχα σιδηρομεταλλεύματα από 30 έως 35% σε σίδηρο. Ένα τυπικό σιδηρομετάλλευμα καλής ποιότητας περιέχει αθροιστικά 50% σίδηρο και μαγγάνιο και 10% πυριτικό οξύ και λαμβάνεται ως βάση για τον καθορισμό της τιμής του. Κάθε μονάδα μετάλλου επί πλέον ή επί έλαττον προσθέτει ή αντιστοίχως αφαιρεί ένα σταθερό ποσό από την τιμή ανά τόνο μεταλλεύματος. Το αντίθετο συμβαίνει με το πυριτικό οξύ που θεωρείται ανεπιθύμητη πρόσμιξη. Κατ΄ ανάλογο τρόπο, για τα μαγγανιούχα σιδηρομεταλλεύματα ως βάση λαμβάνεται περιεκτικότητα 30% για τον σίδηρο και 15% για το μαγγάνιο.

Πρέπει, πάντως, να λεχθεί ότι μεταλλεύματα με Fe και Mn κάτω του 45% αθροιστικά δεν θεωρούνταν γενικώς εμπορεύσιμα, ενώ πολλά από τα σιδηρομαγγανιούχα μεταλλεύματα του ελληνικού χώρου ήταν κάτω από αυτό το όριο. Ο λόγος απαίτησης πλουσίων μεταλλευμάτων είναι ότι η υψικάμινος είναι πολύ παραγωγικό εργαλείο, αλλά για να είναι οικονομικώς αποτελεσματική χρειάζεται αυστηρή ρύθμιση των συνθηκών λειτουργίας. Είναι γνωστό ότι στο ανώτερο τμήμα του φρέατος της υψικαμίνου, όπου οι θερμοκρασίες είναι χαμηλές επέρχεται αρχικά ξήρανση του φορτίου και στη συνέχεια φρύξη και διάσπαση των ανθρακικών ενώσεων, αλλά ο χρόνος έκθεσης του φορτίου στις ζώνες αυτές είναι περιορισμένος και ενδεχομένως ανεπαρκής για την ολοκλήρωση αυτής της διαδικασίας. Σε καμία, όμως, περίπτωση δεν διανοείται ο μεταλλουργός να επιβραδύνει την κάθοδο του φορτίου με σκοπό την πλήρη διάσπαση των ανθρακικών, διότι αυτό θα σήμαινε μείωση της παραγωγικότητας και αύξηση της κατανάλωσης καυσίμου. Προτιμά, επομένως, η τροφοδοσία της καμίνου να γίνεται εξ αρχής με πλούσια, ξηρά και απαλλαγμένα από κρυσταλλική υγρασία και διοξείδιο του άνθρακα μεταλλεύματα.

Οι παρατηρήσεις αυτές οδηγούν στην απάντηση στο δεύτερο ερώτημα, τι χρειάζονταν οι κάμινοι φρύξης : σκοπός τους ήταν να ξηράνουν το φορτίο, να απομακρύνουν την κρυσταλλική υγρασία (νερό που είναι χημικά ενωμένο με τον σίδηρο, π.χ. με τη μορφή υδροξειδίων) και να διασπάσουν τις ανθρακικές ενώσεις (σιδηρίτη) διώχνοντας το διοξείδιο του άνθρακα, ώστε το μετάλλευμα να είναι κατάλληλο για την τροφοδοσία της υψικαμίνου. Παράλληλα, έδιωχναν με καύση και ένα μέρος του θείου. Επίσης, έμμεσα, η απώλεια της υγρασίας, του κρυσταλλικού νερού και του διοξειδίου του άνθρακα μείωναν το βάρος του μεταλλεύματος κατά 20% περίπου. Αυτό οδηγούσε ουσιαστικά σε εμπλουτισμό του υλικού, δηλ. σε άνοδο της περιεκτικότητας σε σίδηρο και σε μαγγάνιο, αλλά και σε σημαντική μείωση του κόστους των μεταφορικών.

Γίνεται λοιπόν αντιληπτό ότι τα μαγγανιούχα σιδηρομεταλλεύματα ήταν περιζήτητα και για τούτο λίαν κερδοφόρα, αλλά για την καλύτερη αξιοποίησή τους απαιτούνταν πριν από τη διάθεσή τους στο εμπόριο φρύξη (πύρωση) σε ειδικές καμίνους.

- Η διεργασία της πύρωσης (ή φρύξης)

Η πύρωση (calcination) ή φρύξη (roasting) είναι μία απλή διαδικασία, της οποίας η πρακτική άρχισε να εφαρμόζεται μαζικά με την ανάπτυξη της υψικαμίνου τον 19ο αιώνα[3]. Ανάλογα με την φύση του σιδηρομεταλλεύματος, η φρύξη μπορούσε να εξυπηρετεί διάφορους σκοπούς. Αρχικός σκοπός ήταν να μειωθεί η περιεκτικότητα σε θείο ορισμένων μεταλλευμάτων, που έφθανε το 1%, ή να αυξηθεί το πορώδες των αργιλούχων μεταλλευμάτων, για να εξασφαλισθεί καλύτερη διαπερατότητα στα αναγωγικά αέρια μέσα στην υψικάμινο. Σε άλλα μεταλλεύματα που ήταν σκληρά και συνεκτικά, η φρύξη διευκόλυνε τη θραύση τους. Σε περιπτώσεις, όπως αυτή που εξετάζουμε, η πύρωση γίνονταν με σκοπό την θερμική διάσπαση των ανθρακικών ενώσεων, την απομάκρυνση του κρυσταλλικού ύδατος και την ξήρανση.

Κατά την θέρμανση ο ανθρακικός σίδηρος FeCO3 διασπάται σύμφωνα με την αντίδραση:

FeCO3 →CO2 + FeO

Δηλ. οι ανθρακικές ενώσεις διασπώνται προς πρωτοξείδιο του σιδήρου και διοξείδιο του άνθρακα. Για να ξεκινήσει η αντίδραση πρέπει να υψωθεί αρκετά η θερμοκρασία, γι΄ αυτό χρειάζεται καύσιμο και εμφύσηση αέρα από την βάση της καμίνου. Επίσης, για να προχωρήσει η αντίδραση πρέπει το διοξείδιο του άνθρακα (που παράγεται από την καύση, αλλά και από την ίδια την αντίδραση διάσπασης των ανθρακικών) να απομακρύνεται με ευχέρεια από την κάμινο, δηλ. να μην υπάρχουν ψιλά που φράζουν τις διόδους μεταξύ των χονδρών τεμαχίων. Για το λόγο αυτό τα λεπτά κλάσματα διαχωρίζονται προηγουμένως με κοσκίνιση και μαζί με τη σκόνη υποβάλλονται σε πύρωση σε άλλες καμίνους που είναι κατάλληλες γι΄ αυτόν τον σκοπό.

Θα συνέφερε, με σκοπό την οικονομία καυσίμου στην υψικάμινο, η αντίδραση να παραμείνει στο στάδιο σχηματισμού του FeO. Αλλά στην πράξη δεν είναι δυνατόν να εμποδιστεί η άμεση επανοξείδωσή του προς Fe2O3 ή προς το μαγνητικό οξείδιο Fe3O4, από το οξυγόνο του αέρα ή από το διοξείδιο του άνθρακος, καθώς η λειτουργία της καμίνου πύρωσης προϋποθέτει περίσσεια αέρος για την πλήρη καύση του καυσίμου, δηλ. στο εσωτερικό της καμίνου επικρατεί οξειδωτική ατμόσφαιρα.

Έτσι ως τελική αντίδραση πρέπει να θεωρηθεί η ακόλουθη:

2FeCO3 + ½ Ο2 → 2 CO2 + Fe2O3

Η προηγούμενη αντίδραση είναι εξώθερμη και εφόσον με την αρχική θέρμανση προκληθεί η έναρξή της, θεωρητικά δεν θα απαιτούνταν περαιτέρω κατανάλωση καυσίμου [9]. Αλλά λαμβανομένων υπόψη των απωλειών της καμίνου προς το περιβάλλον και της αισθητής (περιεχόμενης) θερμότητας που απάγεται μαζί με το θερμό προϊόν, χρειάζεται τελικά η κατανάλωση μικρής ποσότητας καυσίμου. Αν η διάσπαση των ανθρακικών ήταν η μοναδική αντίδραση, η πύρωση θα κατανάλωνε μόνο 6-10Kg λιθάνθρακα ανά τόνο μεταλλεύματος, αλλά δεν πρέπει να αγνοούμε την ξήρανση και άλλες δευτερεύουσες αντιδράσεις που είναι ενδόθερμες, με αποτέλεσμα να ανεβάζουν την κατανάλωση καυσίμου σε 30kg λιθάνθρακα ανά τόνο μεταλλεύματος κατ΄ ελάχιστον.

Η διαδικασία θεωρητικά μπορεί να ολοκληρωθεί σε μία θερμοκρασία περί τους 4000C, αλλά για να επιταχυνθεί χρησιμοποιούνται θερμοκρασίες 800 ως 9000Cτο πολύ. Υψηλότερες θερμοκρασίες είναι απαγορευτικές, διότι θα οδηγούσαν σε συσσωμάτωση του μεταλλεύματος και εν συνεχεία (από τους 11000C και άνω) σε έναρξη σκωριοποίησης. Τόσο η συσσωμάτωση όσο και η σκωριοποίηση είναι τελείως ανεπιθύμητες δράσεις, διότι θα οδηγούσαν σε μεγάλα συσσωματώματα με χαμηλό πορώδες και μικρή διαπερατότητα. Στη διαδικασία της πύρωσης η περιεκτικότητα του θείου στο καύσιμο δεν είναι κρίσιμη παράμετρος, καθώς οι θερμοκρασίες είναι χαμηλές και δεν επιτρέπουν την διάχυση του θείου μέσα στο μετάλλευμα, για τον λόγο αυτό μπορούν να χρησιμοποιηθούν καύσιμα με υψηλό θείο. Αν όμως γίνονταν σκωριοποίηση, η παρουσία του θείου στο καύσιμο θα ήταν εξαιρετικά επιζήμια.

Έχει αναφερθεί σε άλλη εργασία ότι κατά την πύρωση (φρύξη) οι προσμίξεις έβγαιναν από την κάμινο ως σκωρία [2]. Τούτο είναι τελείως ανακριβές. Η πύρωση, όπως αναπτύξαμε προηγουμένως, δεν δημιουργεί σκωρία. Για τον λόγο αυτό, δεν εντοπίζονται υπολείμματα σκωρίας στην περιοχή των καμίνων της Δάρδεζας. Στην ίδια εργασία αναφέρεται επίσης ότι πριν από λίγα χρόνια σώζονταν πλησίον των καμίνων μεγάλες ποσότητες σκωριών, οι οποίες αφαιρέθηκαν για να χρησιμεύσουν ως μπαζώματα και επιστρώσεις οδών. Αν πράγματι υπήρχαν τέτοιοι σωροί, ήταν πιθανώς απορρίμματα του εμπλουτισμού, δηλ. τεμάχια φτωχού μεταλλεύματος και ψιλά, και όχι σκωρίες. Σήμερα στον χώρο γύρω από τις καμίνους και στην πλατεία που χρησίμευε για την απόθεση του μεταλλεύματος υπάρχουν πολλά υπολείμματα μεταλλεύματος, ωμού ή πεφρυγμένου, τα οποία λόγω της σύνθεσής τους έχουν καστανή έως καστανόμαυρη απόχρωση και εμφάνιση που μπορεί να δημιουργήσει την εντύπωση ότι πρόκειται για σκωρία. Η εξέταση τέτοιων τεμαχίων στο ηλεκτρονικό μικροσκόπιο σαρώσεως και με περίθλαση ακτίνων Χ επιβεβαίωσε ότι πρόκειται αναμφισβήτητα για μετάλλευμα, κυρίως ωμό, και όχι για σκωρία.

Όπως αναφέραμε στον Πρόλογο, η απλούστερη τεχνική που χρησιμοποιήθηκε για την φρύξη στο παρελθόν ήταν φρύξη σε ελεύθερους σωρούς (heaps) ή σωρούς περιορισμένους περιμετρικά από ένα χαμηλό τοίχο (stalls), ενδεχομένως στεγασμένους [3,9]. Στις περιπτώσεις αυτές χρησιμοποιούνταν ως καύσιμο ξύλα ή ξυλάνθρακας ενώ η φρύξη διαρκούσε εβδομάδες έως και μήνες και λόγω των απωλειών θερμότητας προς το περιβάλλον η κατανάλωση ήταν μεγάλη, φτάνοντας ακόμη και τα 200kg ξυλάνθρακα ανά τόνο μεταλλεύματος,. Με την εισαγωγή των φρεατωδών καμίνων χρησιμοποιήθηκαν αρχικά ξύλα και ξυλάνθρακες, αλλά σταδιακά το καύσιμο αντικαταστάθηκε από λιθάνθρακα και κόκ, εφόσον ήταν διαθέσιμα. Με τη χρήση λιθάνθρακα μέσα σε φρεατώδεις καμίνους η κατανάλωση καυσίμου έπεσε στα 30-50kg/τόνο μεταλλεύματος ή και ακόμα λιγότερο, ενώ η διάρκεια της κατεργασίας δεν ξεπερνούσε πλέον τις δύο-τρεις ημέρες. Δεδομένου ότι μία τυπική χωρητικότητα καμίνου είναι περί τα 100m3, που αντιστοιχεί περίπου σε 200 τόνους μεταλλεύματος στο φορτίο η παραγωγή κυμαίνονταν από 30-100 τόνους μεταλλεύματος την ημέρα ανά κάμινο.

Από πίνακα της έκθεσης τουA. Κορδέλλα[10] που αφορά στην κατανάλωση καυσίμων υλών στο Λαύριο προκύπτει ότι στην Εταιρεία της Δάρδεζας καταναλώνονταν αποκλειστικά λιθάνθρακες και λιγνίτες Ωρωπού-Κύμης. Η κατανάλωση λιθάνθρακα ήταν μικρή , περί τους 1800 τόνους συνολικά για το διάστημα από το 1890 έως το 1901, και πρέπει να υποθέσουμε ότι προορίζονταν για την κίνηση των ατμομηχανών. Αντίθετα, η κατανάλωση λιγνίτη ξεκινάει από μερικές εκατοντάδες τόνους το 1890 και από το 1895 και μετά φθάνει τους 1500 τόνους ετησίως. Δεδομένου ότι η Δάρδεζα δεν είχε άλλη μεταλλουργική δραστηριότητα πέραν της φρύξης σιδηρομεταλλευμάτων, οδηγούμαστε στο συμπέρασμα ότι η προηγούμενη ποσότητα του λιγνίτη χρησιμοποιούνταν ως καύσιμο για τη λειτουργία των καμίνων. Λαμβάνοντας υπόψη την ποσότητα λιγνίτη που καταναλώθηκε σε ένα έτος και την παραγωγή της Δάρδεζας, μπορούμε να υπολογίσουμε ότι η κατανάλωση καυσίμου ήταν για το 1900: 1,819,000kg λιγνίτη/41601t μεταλλεύματος=44 kg/t, κατανάλωση που πρέπει να θεωρείται εύλογη. Για το 1901 προκύπτει επίσης, παρόμοια κατανάλωση λιγνίτη: 1,558,000/41819=37kg λιγνίτη/t μεταλλεύματος.

Θα πρέπει να σημειώσουμε ότι εκείνη την περίοδο γίνονταν έντονη προσπάθεια από τον Α. Κορδέλλα και από άλλους Μεταλλουργούς, αλλά και από επιχειρηματίες, να διευρύνουν το πεδίο εφαρμογής των λιγνιτών, ακόμη και να τους χρησιμοποιήσουν για την λειτουργία υψικαμίνων. Δύο τέτοιες υψικάμινοι δοκιμάσθηκαν μάλιστα στην Εύβοια, στην περιοχή της Πλατάνας παρά την Κύμη με λιγνίτη των λιγνιτορυχείων της περιοχής και με σιδηρομετάλλευμα Σερίφου, αλλά –όπως φαίνεται σήμερα προφανές- τα αποτελέσματα απέβησαν αρνητικά και το εγχείρημα εγκαταλείφθηκε[8,11].

Κατά την φόρτωση της καμίνου πύρωσης, το καύσιμο φορτώνονταν μαζί με το μετάλλευμα σε εναλλασσόμενες στρώσεις. Στην Ισπανία φορτώνονταν 30 kg ξυλοκάρβουνου ανά τόνο ανθρακικού μεταλλεύματος. Σύμφωνα με άλλη τεχνική, το μετάλλευμα αναμιγνύονταν με το κάρβουνο μέσα σε σιλό, πριν φορτωθεί στην κάμινο ως μίγμα. Στη Νορμανδία προσέθεταν 10 kg λιθάνθρακα ανά τόνο μεταλλεύματος. Πολυάριθμα τέτοια παραδείγματα και εικόνες, όπου κάμινοι όπως αυτές της Δάρδεζας θεωρούνται πλέον ιστορικά μνημεία (ιδιαίτερα στη Γαλλία), μπορούν να ευρεθούν στο Internet με αναζήτηση του όρου «calcination of iron ores» ή στα γαλλικά “calcination des minerais defer”.

- Η εξόρυξη σιδηρομεταλλευμάτων στη Λαυρεωτική, τα Μεταλλεία της Δάρδεζας και η θέση τους στο ελληνικό μεταλλευτικό περιβάλλον

Η εκμετάλλευση σιδηρομεταλλευμάτων στη Λαυρεωτική υπήρξε εξαιρετικά αξιόλογη μεταλλευτική και οικονομική δραστηριότητα και ασκήθηκε παράλληλα με την εκμετάλλευση αργυρούχων μεταλλευμάτων του μολύβδου, όχι μόνο στη νεότερη εποχή, αλλά και κατά την αρχαιότητα.

Την παραγωγή σιδήρου και χάλυβα στην Λαυρεωτική κατά την αρχαιότητα απεκάλυψαν οι Κονοφάγος-Παπαδημητρίου και παρουσίασαν σε μία σειρά τριών ανακοινώσεων στην Ακαδημία Αθηνών, οι οποίες βασίζονται σε ανασκαφικά και άλλα ευρήματα της περιοχής της Σούρεζας [12-15]. Οι συγγραφείς απέδειξαν ότι κατά την κλασσική αρχαιότητα, στην περιοχή της Σούρεζας όπου υπήρχαν μεγάλες εκμεταλλεύσεις αργυρούχου μολύβδου, παράγονταν παράλληλα και σίδηρος και χάλυβας από σιδηρομεταλλεύματα που αφθονούν στην περιοχή.

Στα νεότερα χρόνια, το ενδιαφέρον για τα σιδηρομεταλλεύματα εκδηλώθηκε μετά το 1870[10] και συνέπεσε με την περίοδο που αρχίζει να αναπτύσσεται η βιομηχανία και τα Μεταλλεία στο νεότερό ελληνικό κράτος. Η εκμετάλλευση σιδηρομεταλλευμάτων δεν αφορούσε μόνο στο Λαύριο αλλά και σε άλλες περιοχές στην Ελλάδα (Λοκρίδα, Εύβοια, Κυκλάδες). Ξεκίνησε μέσα στις δύο τελευταίες δεκαετίες του 19ου αιώνα και συνεχίστηκε σταθερά μέχρι το τέλος της 1ης δεκαετίας του 20ου αιώνα. Κατόπιν, λόγω των ιστορικών γεγονότων που συνέβησαν κατά το πρώτο ήμισυ του 20ου αιώνα, η εκμετάλλευση παρουσίασε μεγάλες διακυμάνσεις με κρίσεις και αναθερμάνσεις της παραγωγής, ενώ σε ορισμένα Μεταλλεία, όπως στη Σέριφο, διήρκεσε μέχρι τα μέσα της δεκαετίας του 1960 [16]. Στοιχεία για τις τελευταίες δεκαετίες του 19ου αιώνα αντλούμε κυρίως από την έκθεση του Ανδρέα Κορδέλλα με τίτλο «Ο μεταλλευτικός πλούτος και αι αλυκαί της Ελλάδος» που δημοσιεύθηκε το 1902[10]. Στη συνέχεια, πληροφορίες για την πρώτη δεκαετία του 20ου αιώνα αντλούμε από εκθέσεις επιθεωρητών Μεταλλείων και καθηγητών του Πολυτεχνείου που δημοσιεύονται στον «Αρχιμήδη», περιοδική έκδοση του Ελληνικού Πολυτεχνικού Συλλόγου[8,17-19], καθώς και από δημοσιεύματα εφημερίδων της εποχής, [6,7].Τέλος, στοιχεία για την παραγωγή σιδηρομεταλλευμάτων από τα αρχεία της Γαλλικής Εταιρείας Μεταλλείων Λαυρίου (ΓΕΜΛ), περιέχονται στην διδακτορική διατριβή της κ. Μαρκουλή-Μποντιώτη[20].

Οι εξορυκτικές δραστηριότητες μεταλλευμάτων σιδήρου στη Λαυρεωτική ήταν εκτεταμένες και πολυάριθμες. Ξαπλώθηκαν σε όλη σχεδόν την έκταση της Λαυρεωτικής, εκεί όπου εμφανίζονται κοντά στην επιφάνεια ή σε μικρό βάθος η 1η και 2η μεταλλοφόρος επαφή και ιδιαίτερα στο βόρειο-βορειοανατολικό της άκρο. Ο χάρτης του Σχ.2 δείχνει την διασπορά των μεταλλείων σιδήρου-μαγγανιούχου σιδήρου και των καμίνων πύρωσης (φρύξης) σιδηρομεταλλευμάτων στην περιοχή της Λαυρεωτικής, που ανήκουν σε διάφορες εταιρείες για τις οποίες γίνεται λόγος στο παρόν άρθρο καθώς και τις θέσεις αρχαίων εκμεταλλεύσεων-παραγωγής σιδήρου που αναφέρονται στις εργασίες Κονοφάγου-Παπαδημητρίου[12,15].

Η εκμετάλλευση μεταλλευμάτων σιδήρου και μαγγανιούχων σιδηρομεταλλευμάτων αρχίζει από το 1873, ίσως και λίγο ενωρίτερα. Η «Εταιρεία των Μεταλλουργείων Λαυρίου, ΕΜΛ» (ελληνική) φαίνεται από βιβλιογραφικές πηγές [10] ως η πρώτη που εξορύσσει σιδηρομεταλλεύματα, αρχίζοντας από τον Οκτώβριο του 1873.

Για την περίοδο από το 1873 μέχρι το 1901, στην οποία αναφέρεται ο Α. Κορδέλλας στην έκθεσή του, η ΕΜΛ έχει αξιόλογη παραγωγή που κυμαίνεται από 20,000 έως 40,000 τόνους μαγγανιούχου μεταλλεύματος σιδήρου ετησίως. Το μετάλλευμα αυτό εξάγεται ολοσχερώς στο εξωτερικό, ωμό ή μετά από πύρωση, καθώς στην Ελλάδα δεν υπάρχει παραγωγή σιδήρου από μεταλλεύματα, δηλ. δεν υπάρχουν υψικάμινοι.

Από το 1890 η Εταιρεία αρχίζει να απολαμβάνει και το μολυβδούχο σιδηρομετάλλευμα, το οποίο ενδεχομένως συνυπάρχει στα κοιτάσματα με το μαγγανιούχο σιδηρομετάλλευμα και συνεξορύσσεται. Για το λόγο αυτό η παραγωγή του μολυβδούχου σιδηρομεταλλεύματος παρουσιάζει μεγάλες διακυμάνσεις, π.χ. από το 1890 έως το 1901 η παραγωγή του μεταβάλλεται από 10,000 έως 53,000 τόνους ετησίως.

Το μολυβδούχο σιδηρομετάλλευμα δεν εξάγεται στο εξωτερικό, αλλά χρησιμοποιείται από την ίδια την Εταιρεία ως συλλίπασμα κατά την ανάτηξη των αρχαίων εκβολάδων και σκωριών μολύβδου, καθώς ο περιεχόμενος σίδηρος είναι απαραίτητος για τη βελτίωση της ρευστότητας των σκωριών, ενώ ο περιεχόμενος μόλυβδος αποτελεί πλεονέκτημα και πρόσθετο κέρδος, αυξάνοντας την αποδοτικότητα σε παραγόμενο μέταλλο. Από το 1889, στην εκμετάλλευση σιδηρομεταλλευμάτων εισέρχεται δυναμικά και η Γαλλική Εταιρεία Μεταλλείων Λαυρίου (ΓΕΜΛ)-πρώην Γαλλοελληνική Εταιρεία-, με παραγωγή που κυμαίνεται για την περίοδο 1889-1901 από 25,000 έως 130,000 τόνους ετησίως, ενώ σε ορισμένες περιόδους παράγει και απλά σιδηρομεταλλεύματα μέχρι 20,000 τόνους ετησίως.

Από το 1887 αρχίζει την εκμετάλλευση μαγγανιούχων και μολυβδούχων σιδηρομεταλλευμάτων και η Εταιρεία «Δάρδεζα. Από την έκθεση Κορδέλλα φαίνεται, ωστόσο, ότι είχαν αρχίσει να εξορύσσονται στα μεταλλεία της μικρές ποσότητες σιδηρομεταλλευμάτων μία δεκαετία ενωρίτερα, ήδη από το 1877.

Στην εξόρυξη σιδηρομεταλλευμάτων στο Λαύριο δραστηριοποιούνται και άλλες μικρότερες Εταιρείες. Η Εταιρεία «Βρωμοπούσι» αρχίζει την εκμετάλλευση το 1891, η «Βαρβιτσιώτης» το 1892 και η «Λαυρεωτικός Όλυμπος» το 1900. Η Γαλλική Εταιρεία «Σέριφος-Σπηλιαζέζα» αρχικά παρήγαγε μία ποσότητα μαγγανιούχων σιδηρομεταλλευμάτων στο διάστημα 1873-1889 (94,387 τόνους), αλλά μετά φαίνεται να διέκοψε την παραγωγή της και να ετέθη εκ νέου σε λειτουργία περίπου μία δεκαετία αργότερα, από το 1898.

Στον επόμενο Πίνακα 1, που στηρίζεται σε στοιχεία της έκθεσης Κορδέλλα[10],δίνεται η συνολική παραγωγή σιδηρομεταλλευμάτων από το 1873 έως το 1901 για τις διάφορες Εταιρείες της Λαυρεωτικής και γίνεται αντιληπτό ότι η βασική παραγωγή αφορά σε μαγγανιούχα σιδηρομεταλλεύματα. Από τον Πίνακα φαίνεται, επίσης ότι η Γαλλική Εταιρεία Μεταλλείων Λαυρίου έχει την υψηλότερη παραγωγή και ακολουθούν η Εταιρεία Δάρδεζα και η Εταιρεία Μεταλλουργείων Λαυρίου (Ελληνική).

Πίνακας 1. Συνολική παραγωγή σιδηρομεταλλευμάτων για την περίοδο από το 1873 έως το 1901 για τις διάφορες Εταιρείες της Λαυρεωτικής (σύμφωνα με [10])

|

Εταιρεία |

Περίοδος |

Παραγωγή σε τόνους |

||

|

Σιδηρομεταλ-λεύματα (αιματίτης) |

Μαγγανιούχα σιδηρομεταλλεύ-ματα |

Μολυβδούχα σιδηρομεταλλεύματα |

||

|

Εταιρεία Μεταλλουργείων Λαυρίου (ΕΜΛ) |

1/10/1873 έως 31/12/1901 |

|

543,195 |

233,498 |

|

Γαλλική Εταιρεία Σέριφος-Σπηλιαζέζα |

1/10/1873 έως 31/12/1901 |

|

147,717 |

|

|

Γαλλική Εταιρεία Μεταλλείων Λαυρίου (ΓΕΜΛ) |

1/8/1876 έως 31/12/1901 |

101,007 |

812,807 |

7,679 |

|

Εταιρεία Δάρδεζα

|

1/10/1877 έως 31/12/1901 |

|

551,454 |

176,333 |

|

Εταιρεία Βρωμοπουσίου |

1/1/1891 έως 31/12/1901 |

|

336,637 |

|

|

Εταιρεία «Βαρβιτσιώτης» |

1/1/1892 έως 31/12/1901 |

|

22,271 |

|

|

Εταιρεία «Λαυρεωτικός Όλυμπος» |

1/1/1900 έως 31/12/1901 |

|

461 |

63,547 |

|

Σύνολο (τόνοι) |

|

101,007 |

2,414,542 |

481,057 |

Ως μέση περιεκτικότητα αναφέρεται: για τα σιδηρομεταλλεύματα 46,08% Fe και 0,77%Mn και για τα μαγγανιούχα σιδηρομεταλλεύματα 32,23%Fe και 14,27%Mn. Φαίνεται, επίσης, καθαρά η σαφώς μεγαλύτερη τιμή των μαγγανιούχων σιδηρομεταλλευμάτων, η οποία είναι περίπου 1.5-2.5 φορές υψηλότερη από αυτή των κοινών σιδηρομεταλλευμάτων. Αυτό συμβαίνει για τους λόγους που εξηγήσαμε στο κεφάλαιο 2.

Τα μεταλλεύματα σιδήρου, μαγγανιούχου σιδήρου και μαγγανίου συμβάλλουν κατά 25% το 1905 και κατά 30% το 1906 στην συνολική αξία των μεταλλευτικών προϊόντων, ενώ ο μόλυβδος κατέχει την πρώτη θέση με 37 και 34% αντιστοίχως. Ο βωξίτης δεν έχει κάνει ακόμη την εμφάνισή του, η εξόρυξή του θα αρχίσει περί τα μέσα της δεκαετίας του 1920.

- Το Ιστορικό των Μεταλλείων και Καμίνων της Δάρδεζας

Τα Μεταλλεία της Δάρδεζας είναι από τα παλαιότερα που παράγουν σιδηρομεταλλεύματα στην ελληνική επικράτεια. Βρίσκονται στο βορειότερο και ανατολικό μέρος της μεταλλευτικής ζώνης του Λαυρίου, μαζί με τα Μεταλλεία Νικία (ΕΜΛ), Σπηλιαζέζας, και Βρωμοπουσίου.

Κατά τους Κορδέλλα [10] και Γούναρη[19] το μετάλλευμα βρίσκεται σε διακοπτόμενες παράλληλες στρωματοειδείς φλέβες ή ασκοειδείς κοίτες με μήκος 10-25m και πάχος 3-6m. Τα σώματα του μεταλλεύματος επαναλαμβάνονται με διεύθυνση ΒΑ-ΝΔ σε μήκος πολλών χιλιομέτρων μέσα σε ασβεστόλιθο. Στην ορυκτολογική τους σύσταση είναι μαγγανιούχος σιδηρίτης και μαγγανιούχος υδραιματίτης-λειμωνίτης με 10-18%Μn και 30-40%Fe, περιέχουν δε και φλεβίδια γαληνίτη. Ειδικά στη Διψέλιζα (ΓΕΜΛ), εντοπίζονται μέσα στα μεταλλεύματα μολύβδου φωλιές μαγγανιούχων μαζών πάχους ως 30m με 30-40% μαγγάνιο. Τα μεταλλεύματα του σιδήρου, ως οξειδωμένα μεταλλεύματα, συναντώνται στα ανώτερα στρώματα της μεταλλοφορίας του Λαυρίου, δηλ. κυρίως στην πρώτη και στη δεύτερη μεταλλοφόρο επαφή της Λαυρεωτικής.

Κατά τον Αργυρόπουλο [18] το κύριο μετάλλευμα της βορειοανατολικής μεταλλευτικής ζώνης του Λαυρίου είναι μαγγανιούχος σίδηρος με μέση περιεκτικότητα 37-40% σίδηρο και 12-13% μαγγάνιο. Δευτερεύοντα προϊόντα είναι μεταλλεύματα γαληνίτη μέσης περιεκτικότητας 6-45% μολύβδου και μολυβδούχα μεταλλεύματα μέσης περιεκτικότητας 8-12% μολύβδου.

Τα Μεταλλεία της Δάρδεζας αναπτύχθηκαν σε αρχική παραχώρηση εκτάσεως 14,612.378 στρεμμάτων προς τους Οικονόμου και Δροσόπουλο (Δήμαρχο Κερατέας κατά τον 19ο αιώνα), στην περιοχή Δασκαλειό, με το από 9/10/1876 Βασιλικό Διάταγμα που αφορούσε σε δικαίωμα εκμετάλλευσης μολύβδου, ψευδαργύρου και χαλκού. Το δικαίωμα εκμετάλλευσης σιδηρομεταλλευμάτων στην ίδια περιοχή παραχωρήθηκε μία δεκαετία αργότερα, βάσει του νόμου ΑΦΚΕ΄ του 1887, με τον οποίο αποφασίσθηκε να φορολογείται το εξαγόμενο μετάλλευμα ιδιαιτέρως με 1 ½ επί της ακαθαρίστου αξίας του. Κατά το 1888 ακολούθησαν και άλλες παραχωρήσεις σιδηρομεταλλευμάτων προς διάφορους ιδιώτες σε γειτονικές περιοχές.

Μέχρι το τέλος του 1889 η συνολική παραγωγή μαγγανιούχων σιδηρομεταλλευμάτων των μεταλλείων της Δάρδεζας δεν είχε υπερβεί τους 50,000 τόνους. Αλλά από το 1888 η Εταιρεία εκμισθώθηκε στον Ι.Β.Σερπιέρη, ο οποίος και δρομολόγησε την συστηματική εκμετάλλευσή τους. Τελικά, η ύπαρξη πολλών παραχωρήσεων από διάφορους ιδιώτες στην ίδια περιοχή, απετέλεσε κίνητρο για την ίδρυση το 1893 της Εταιρείας «Δάρδεζα-Δασκαλειό», με συμμετοχή ιδιωτών (Μακρυγιάννης, Παχύς, Δροσόπουλος, Κορδέλλας, Ι. Β. Σερπιέρης) με ποσοστό 77% και της ΓΕΜΛ με ποσοστό 23%. Το ιδρυτικό κεφάλαιο ήταν σημαντικό, 3 εκατομμύρια δραχμές, ενώ οι μέτοχοι εκχώρησαν τις παραχωρήσεις τους και τον υπάρχοντα εξοπλισμό (εγκαταστάσεις, καμίνους και σιδηροδρόμους) στη νέα Εταιρεία. Η Εταιρεία είχε τα Μεταλλεία της μεταξύ των Μεταλλείων Νικίου (ΕΜΛ) και των πλουσίων παραχωρήσεων της Γαλλικής Εταιρείας της Διψέλιζας [10,18]. Το Διοικητικό Συμβούλιο της Εταιρείας είχε την έδρα του στην Αθήνα και αντιπροσωπεύονταν από τον εντεταλμένο σύμβουλο Φερδινάνδο Σερπιέρη.

Η Εταιρεία με την προαναφερθείσα Εταιρική της μορφή δεν διήρκεσε πολύ. Πέντε χρόνια αργότερα, το 1908, η Εταιρεία απορροφήθηκε από την κραταιά ΓΕΜΛ [19].

Τις περισσότερες πληροφορίες για την Γαλλο-Ελληνική Εταιρεία Δάρδεζα μας άφησε ο Α. Κορδέλλας, ο οποίος ήταν βαθύς γνώστης των πραγμάτων του Λαυρίου, αλλά προσέτι και ο ίδιος μέτοχος της Εταιρείας[10]. Μας πληροφορεί λοιπόν ότι η Γαλλο-Ελληνική Εταιρεία Δάρδεζα αμέσως μετά την ίδρυσή της κατασκεύασε μεταλλοπλύσιο, δηλ. όπως λέμε σήμερα πλυντήριο ή εγκαταστάσεις μηχανικής προπαρασκευής μεταλλευμάτων. Μας πληροφορεί, επίσης, ότι η Εταιρεία εγκατέστησε πολυπληθείς φρεατώδεις καμίνους για την πύρωση των μεταλλευμάτων. Στις καμίνους αυτές, που βρίσκονται σε μικρή απόσταση από τον χώρο των Μεταλλείων, γίνονταν η πύρωση των χονδρών τεμαχίων του σιδηρομεταλλεύματος. Πρόκειται ασφαλώς για τις καμίνους στις οποίες αναφέρεται το παρόν άρθρο. Αναφέρει επίσης ο Γούναρης ότι η πύρωση γίνονταν και σε «άλλας καμίνους συστήματος Pelatan”. Οι κάμινοι τύπου Pelatan χρησίμευαν προφανώς για την πύρωση των κόνεων και των λεπτών κλασμάτων του μεταλλεύματος επάνω σε δονούμενη κλίνη. Ο Γούναρης τις χαρακτηρίζει ως καμίνους λικνιζομένης εσχάρας [19]. Δηλ. το ωμό μετάλλευμα τροφοδοτούνταν σε λεπτό στρώμα και προωθούνταν συνεχώς από την είσοδο προς την έξοδο της καμίνου με τη βοήθεια ασύμμετρων δονήσεων (αργής προς τα εμπρός, απότομης προς τα πίσω) επάνω σε μεταλλική εσχάρα. Κατά την διαδρομή του μέσα από την κάμινο η φρύξη ολοκληρώνονταν.

Σύμφωνα, πάντα, με τις πληροφορίες Κορδέλλα [10], η εταιρεία εισήγαγε στα Μεταλλεία της ηλεκτροκίνητα διατρητικά μηχανήματα συστήματος Siemens. Η πληροφορία αυτή είναι σημαντική, διότι αποκαλύπτει ότι υπήρχε ηλεκτροδότηση των Μεταλλείων και των Μεταλλουργικών εγκαταστάσεων που βρίσκονταν σε απόσταση 200-300 μέτρων από τα Μεταλλεία.

Η νέα Εταιρεία δημιούργησε, επίσης, υποδομές, συνδέοντας σιδηροδρομικώς τα Μεταλλεία με το λιμάνι Αγίου Νικολάου, παρά τον όρμο Θορικού. Σιδηροδρομικές διακλαδώσεις συνδέονταν με την γραμμή σιδηροδρόμου Αττικής (Αθηνών-Λαυρίου) και μετέφεραν τα προϊόντα της Εταιρείας από τα κέντρα εκμεταλλεύσεως στα κέντρα καταναλώσεως (δηλ. τα Μεταλλουργεία Λαυρίου της ΕΜΛ και της ΓΕΜΛ) και στην δική της αποβάθρα φορτώσεως για εξαγωγή στο εξωτερικό. Κατά τους Κακαβογιάννη [2] οι εγκαταστάσεις του λιμανιού σώζονταν ακέραιες στο Φραγκολίμανο μέχρι το 1969, οπότε καταστράφηκαν από την ΔΕΗ για την κατασκευή του θερμοηλεκτρικού εργοστασίου της.

Στις αρχές του 20ου αιώνα η αισιοδοξία για τη ζήτηση σιδηρομεταλλευμάτων είναι μεγάλη. Για παράδειγμα, στην ημερήσια εφημερίδα «Σκριπ» της 27/3/1900 σε ομιλία βουλευτή αναφέρεται: «… Η Ευρώπη ζητεί σιδηρόλιθον… η τιμή του σιδήρου υψώθη καταπληκτικώς…η ζήτησις του σιδήρου θα εξακολουθήσει…κλπ»[21.1]. Επίσης, ο Κορδέλλας, το 1902, βεβαιώνει ότι η Εταιρεία Δάρδεζα ευρίσκεται σε ανθηρή κατάσταση και αναμένει καλύτερο μέλλον, επειδή επικρατεί καλή τιμή και μεγάλη ζήτηση σιδηρομεταλλευμάτων[10]. Δυστυχώς αυτές οι αισιόδοξες προβλέψεις δεν επιβεβαιώθηκαν και από το 1903 αρχίζει πτωτική πορεία, η οποία γίνεται καταστροφική στη διάρκεια των βαλκανικών πολέμων και κυρίως του 1ου Παγκόσμιου πόλεμου[10], [19],[17,18], [20], [8,19].Από τις εφημερίδες της εποχής μπορεί κανείς να σταχυολογήσει άρθρα που δείχνουν την κακοδαιμονία στην οποία έχουν περιέλθει τα μεταλλεία μετά το 1910. Τον Ιούνιο του 1911 ο Πρωθυπουργός Ελ. Βενιζέλος επισκέπτεται το Λαύριο με σκοπό να ενθαρρύνει τον απογοητευμένο κόσμο των Μεταλλείων, εφημερίδα Σκριπ 2/6/1911)[21.2]. Τα Μεταλλεία αρχίζουν να βγαίνουν στο σφυρί, ακόμη και με διαφημίσεις μεσιτικών γραφείων στον ημερήσιο τύπο …δίπλα στις συνήθεις διαφημίσεις για ενδύματα και για οικιακό εξοπλισμό [22.1, 22.2].

Στο φύλλο της 27/7/1914 της εφημερίδας Σκριπ αναφέρεται ότι στο λιμάνι του Πειραιά τα πλοία έδεσαν και δεν γίνεται εξαγωγή μεταλλευμάτων, ενώ υπάρχει έλλειψη ανθράκων [21.3]. Τον Φεβρουάριο του1915 η Εθνική Τράπεζα στη Συνέλευση των μετόχων της ανακοινώνει ότι πήρε τη δύσκολη απόφαση και προσεφέρθη να ασφαλίζει τα πλοία που εξάγουν μεταλλεύματα εν καιρώ πολέμου [21.4]. Τέλος, τον Μάιο του 1915 με απόφαση του Υπουργείου Οικονομικών απαγορεύεται η εξαγωγή μεταλλευμάτων σιδήρου, μαζί με πολλά άλλα είδη (Σκριπ 10/5/1915)[21.5].

Η Εταιρεία της Δάρδεζας (με τις διαδοχικές εταιρικές μορφές που αναφέραμε) εκμεταλλεύτηκε τα μαγγανιούχα σιδηρομεταλλεύματα της περιοχής για περίπου τρεις δεκαετίες, αλλά πότε ακριβώς σταμάτησε τελείως την εκμετάλλευση στα μεταλλεία της δεν είναι γνωστό. Στην διδακτορική εργασία της Μαρκουλή-Μποντιώτη[20] από σχετικό πίνακα φαίνεται ότι η παραγωγή σιδηρομαγγανιούχων μεταλλευμάτων από την ΓΕΜΛ (στην οποία ανήκε από το 1908 και η Δάρδεζα) σταμάτησε ουσιαστικά από το 1912-13, αν και μικρές ποσότητες που δεν υπερέβαιναν ετησίως μερικές χιλιάδες τόνους εξακολούθησαν να εξορύσσονται ως το 1927. Το συμπέρασμα αυτό επιβεβαιώνεται από το άρθρο του Η. Γούναρη στον Αρχιμήδη με τίτλο « Η μεταλλευτική κίνησις της Ελλάδος κατά το 1913»,όπου αναφέρεται ότι το μοναδικό μεταλλείο μαγγανιούχων σιδηρομεταλλευμάτων που ευρίσκεται ακόμη εν λειτουργία ανήκει στην ΓΕΜΛ και ευρίσκεται στο Λαύριο. Προφανώς πρόκειται για την Δάρδεζα. Από αυτό παρήχθησαν το 1913 μόνο 6,323 τόνοι, οι οποίοι εξήχθησαν μαζί με αποθέματα του προηγουμένου έτους, συνολικά 21,477 τόνοι [8]. Με βάση τα προηγούμενα μπορούμε να συμπεράνουμε ότι τα Μεταλλεία της Δάρδεζας λειτούργησαν ουσιαστικά από το 1888 έως το 1913, οι κάμινοι μάλλον από το 1892 και μετά, αν κρίνουμε από την κατανάλωση καυσίμων που παρέχει ο Κορδέλλας[10]. Στη συνέχεια μπορεί να λειτούργησαν περιστασιακά, για την πύρωση όχι μόνο μαγγανιούχων, αλλά και μολυβδούχων σιδηρομεταλλευμάτων.

Όσον αφορά στο έμψυχο δυναμικό των Μεταλλείων (στο οποίο πρέπει να υποθέσουμε ότι συμπεριλαμβάνεται και το προσωπικό των καμίνων και του μεταλλοπλυσίου), από το 1896 ως το 1899 οι εργαζόμενοι ήσαν κατ΄ έτος 368, 427, 613, 515 [10] και από το 1903 έως το 1908 ο αριθμός τους μειώθηκε σημαντικά, δηλ. οι εργαζόμενοι έγιναν κατ΄ έτος: 215, 181, 203, 273, 206, 137[18]. Στο δεύτερο διάστημα είναι γνωστό ότι επήλθαν τέσσερα θανατηφόρα ατυχήματα. Στην εφημερίδα «Εμπρός» της 15/11/1905 περιγράφεται σοβαρό επεισόδιο με απολυθέντες εργάτες της «Εταιρείας Δάρδεζα εις τας στοάς της Καμάριζας» [22.3].

Σε άρθρο του στον Αρχιμήδη (τεύχος 7,τον Νοέμβριο του1911) [19] ο Γούναρης αναφέρεται μεταξύ άλλων και στα Μεταλλεία της περιοχής Δασκαλειού και ιδιαίτερα στην Δάρδεζα. Γράφει, λοιπόν, ότι τα Μεταλλεία των Εταιρειών Δάρδεζα και Σέριφος –Σπηλιαζέζα που βρίσκονται στην ίδια περιοχή (του Δασκαλειού) και τα Μεταλλεία Δεσπόζιτου που βρίσκονται στο Βιέθι, «…στα οποία διάφοροι μεταλλειοκτήτες εκμεταλλεύονταν εξορύσσοντες κυρίως σιδηρομαγγάνιο, έπαυσαν σχεδόν όλα να λειτουργούν, λόγω της κρίσης, δυσκολιών εκμετάλλευσης και διαφόρων άλλων λόγων». Δίνει, επίσης, τα ποσά του μεταλλεύματος που εξορύχθηκαν από την αρχή της εκμετάλλευσης μέχρι το 1908 που η Δάρδεζα συγχωνεύθηκε με την Γαλλική Εταιρεία Λαυρίου. Έτσι διαπιστώνεται ότι η ετήσια παραγωγή είναι μέγιστη το 1899 (57,578 τόνοι) και στη συνέχεια παρουσιάζει κάμψη ιδιαίτερα έντονη από το 1903 και μετά. Το 1912 πέφτει στους 12,071 τόνους. Ο Γούναρης αιτιολογεί την πτώση ως εξής: «…Η κρίσις έφθασε στο κατακόρυφον το 1910. Αι τιμαί των σιδηρομεταλλευμάτων κατήλθον εις σημείον εις ό ουδέποτε είχον φθάσει, οι δε ναύλοι της μεταφοράς υψώθησαν, εις τρόπον ώστε εκμεταλλευταί τινες ηναγκάσθησαν να ακυρώσωσι συμβόλαια πωλήσεως, μη συμφερούσης της μεταφοράς του μεταλλεύματος. Τα σιδηρομαγγάνια και σιδηρούχα σιδηρομεταλλεύματα ελαχίστην έχουν ζήτησιν, τα μεν λόγω του συναγωνισμού πλουσίων μαγγανιούχων, τα δε λόγω δυσκολιών εις την τήξιν». Η πτώση των τιμών οδήγησε προφανώς κατά το 1908 και στην απορρόφηση της Εταιρείας Δάρδεζα από την πάντοτε κραταιά και ακμαία ΓΕΜΛ, η οποία είχε επενδύσει στην εκμετάλλευση διαφόρων μεταλλείων και μεταλλευμάτων και ήταν η μόνη σε θέση να αντιμετωπίσει σε κάποιο βαθμό την κρίση, παρατείνοντας για λίγα ακόμη χρόνια την λειτουργία του Μεταλλείου. Αξίζει να σημειωθεί ότι και στο Βάνι της Μήλου, όπου εξορύσσετο μετάλλευμα μαγγανίου από άλλη εταιρεία, αλλά και πάλι με κύριο μέτοχο τον Ι. Σερπιέρη, η εκμετάλλευση (που είχε αρχίσει από το 1886) σταμάτησε το 1909, λόγω του ισχυρού αναταγωνισμού από τα μεγάλα Μεταλλεία του Καυκάσου στη Ρωσία[4,18].

Μέσα σε καταιγισμό μέτρων για αντιμετώπιση της οικονομικής κρίσης, η Κυβέρνηση αποφασίζει να γίνουν νομοθετικές ρυθμίσεις οι οποίες πάντως δεν λύνουν το οικονομικό πρόβλημα. Έτσι το 1910 επεβλήθη η πρόσληψη διπλωματούχων μηχανικών υπεύθυνων για τις εργασίες, απαγορεύθηκε η πρόσληψη μικρών κοριτσιών και μικρών αγοριών σε βαριές εργασίες και δημοσιεύθηκε στην Εφημερίδα της Κυβερνήσεως «Κανονισμός των μεταλλευτικών εργασιών». Αυτό το οποίο επισημαίνει ο Γούναρης ως περίεργο, είναι ότι μετά τις αλλαγές αυτές, τα θανατηφόρα ατυχήματα αυξήθηκαν αντί να μειωθούν. Αυτό βεβαίως είναι φαινομενικό. Στην πραγματικότητα, πριν από την ισχύ του κανονισμού μεταλλευτικών εργασιών τα περισσότερα ατυχήματα δεν γνωστοποιούνταν καν στις Αρχές, ενώ από την έναρξη ισχύος του κανονισμού έγινε υποχρεωτική η δήλωση και καταγραφή τους[19].

- Η Τοπογραφία της Δάρδεζας

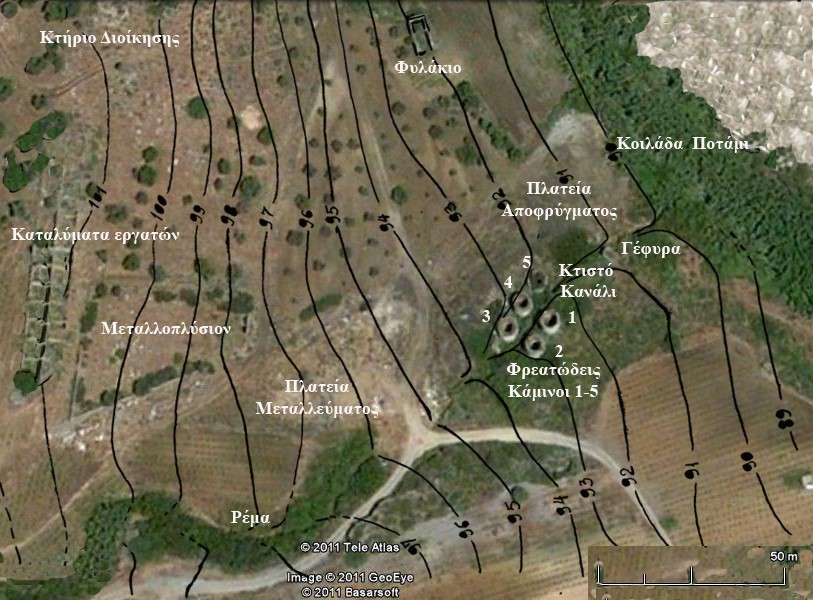

Η περιοχή όπου έχουν ανεγερθεί οι κάμινοι είναι περιοχή με ήπιο ανάγλυφο και διασχίζεται από ρέμα που χύνεται στο ποτάμι που διαρρέει την κοιλάδα, και την οποία κοιλάδα οι ντόπιοι αποκαλούν απλώς «Ποτάμι». Στο Σχ.3 εικονίζεται η ευρύτερη περιοχή των Μεταλλείων και των καμίνων.

Ένα τοπογραφικό σχέδιο στο οποίο αποτυπώνεται η θέση των καμίνων και τα υπολείμματα άλλων εγκαταστάσεων εικονίζεται στο Σχ.4. Οι ισοϋψείς καμπύλες ανά 1m χαράχθηκαν κατά προσέγγιση από τον συγγραφέα του άρθρου με βάση τα υψόμετρα που προκύπτουν από τον ιστότοπο του GoogleEarth.

- Οι κάμινοι.

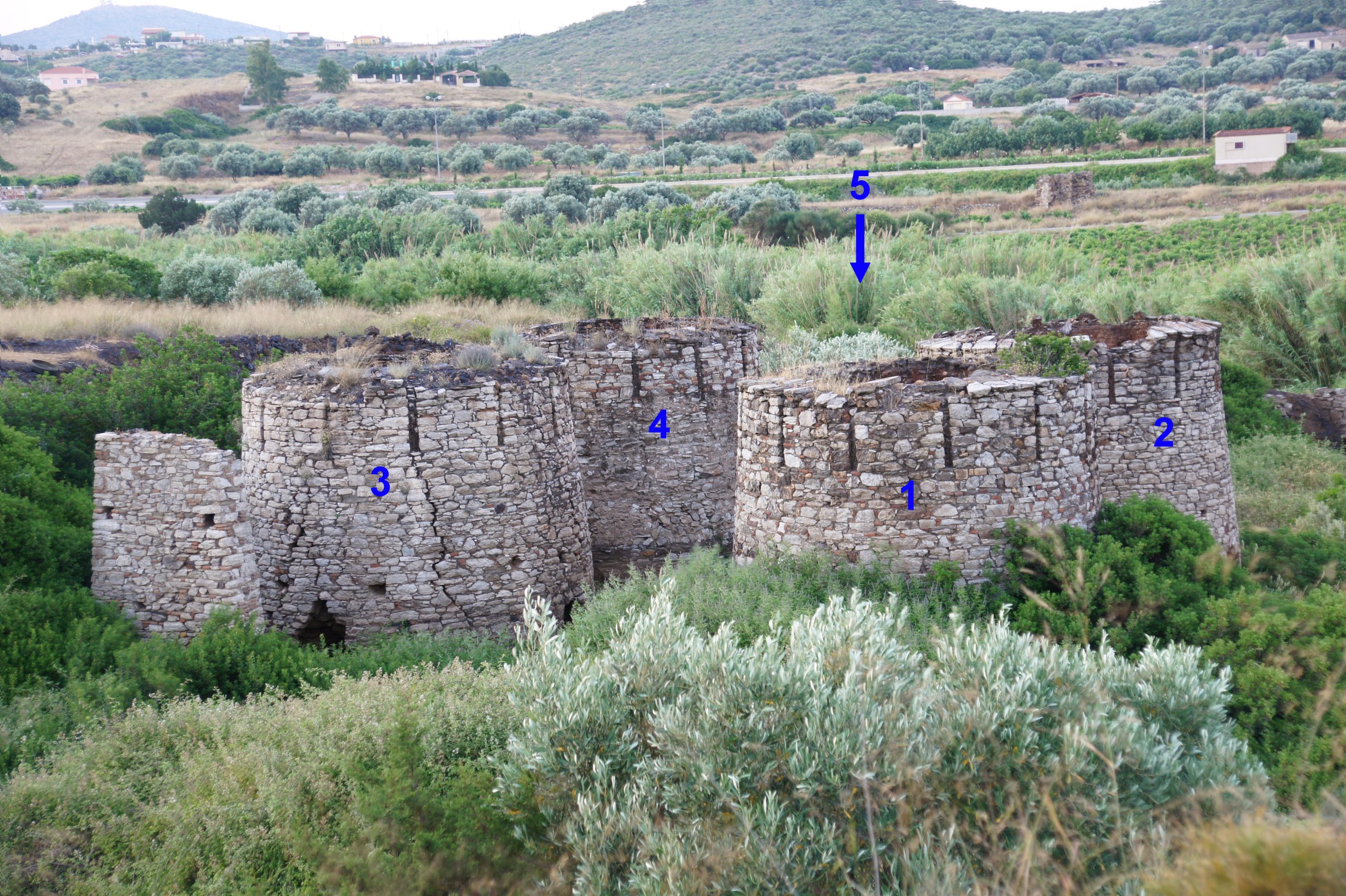

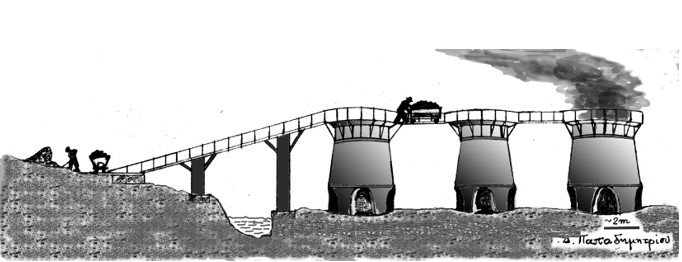

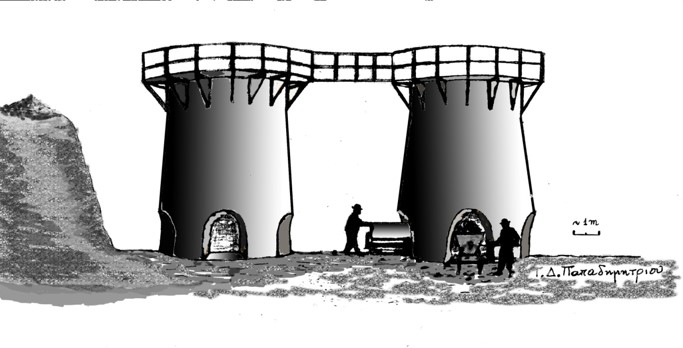

Οι κάμινοι είναι συνολικά πέντε, χτισμένες στις δύο πλευρές του ρέματος, δύο από την νοτιοανατολική πλευρά ( Νο 1 και 2) και τρεις από την βορειοδυτική πλευρά του (Νο 3,4 και 5), Σχ.5. Οι κάμινοι Νο 1-4 ευρίσκονται σε σχετικώς καλή κατάσταση, ενώ η κάμινος Νο5 έχει καταρρεύσει και στο εσωτερικό της έχει αναπτυχθεί άγρια βλάστηση.

- Το ρέμα και το κανάλι.

Το ρέμα έρχεται από τα νοτιοδυτικά, περνάει ανάμεσα στις καμίνους και χύνεται στο Ποτάμι σε μία απόσταση περί τα 70m από το συγκρότημα των καμίνων. Στην περιοχή των καμίνων η κοίτη του ρέματος έχει εγκιβωτισθεί με κτιστή λιθοδομή, σχηματίζοντας κανάλι με ορθογώνιο διατομή, βάθους 1.6 μέτρων και πλάτους 2.5 μέτρων περίπου, Σχ.6.

Οι κάμινοι έχουν ανεγερθεί σχεδόν σε επαφή με το κανάλι, σε απόσταση 60-80cm από αυτό. Σε κάθε κάμινο, η μία από τις τέσσερις οπές εκφόρτωσης ευρίσκεται προς την πλευρά του καναλιού, πράγμα που οδηγεί στο συμπέρασμα ότι το κανάλι είχε καλυφθεί με δάπεδο, ώστε να επιτρέπει την κυκλοφορία εργαζομένων και βαγονέτων. Περίπου 30m από τις καμίνους προς την πλευρά του Ποταμιού υπάρχει τοξωτή γέφυρα πάνω από το κανάλι, που έχει εν μέρει καταρρεύσει.

- Καταλύματα εργατών.

Τα καταλύματα εργατών ευρίσκονται στο υψηλότερο σημείο του χαμηλού λόφου δυτικά των καμίνων. Πρόκειται για δύο σειρές δωματίων με μεσοτοιχία, η μία με ανατολικό και η άλλη με δυτικό προσανατολισμό. Σε κάθε σειρά υπάρχουν 13 ή 14 δωμάτια διαστάσεων περίπου 5x6m, Σχ.7.

Η Γαλλική Εταιρεία εφήρμοζε την πολιτική να ιδρύει οικισμούς εργατών (όπως στον Κυπριανό, στην Καμάριζα και στην Πλάκα), με εκκλησία, σχολείο και φαρμακείο. Τέτοιος, στοιχειώδης πάντως, οικισμός δημιουργήθηκε και στη Δάρδεζα, αποτελούμενος από 25-30 περίπου απλά καταλύματα. Τα οικήματα αυτά είναι τα μοναδικά στην περιοχή και πρέπει να χρησίμευαν για τους εργάτες τόσο του Μεταλλείου όσο και της Μεταλλουργίας. Το συγκρότημα, υπό τις σκληρές συνθήκες εκείνης της εποχής, θα στέγαζε τουλάχιστον 100 εργάτες που έρχονταν από άλλα μέρη για να εξασφαλίσουν ένα μεροκάματο. Από την απέναντι, ανατολική πλευρά του ποταμιού, όπου ευρίσκονταν και άλλο Μεταλλείο (του Δασκαλειού), χτίστηκε και η εκκλησία του Αγίου Ιωάννου [2].

- Το Μεταλλοπλύσιον.

Βορειοδυτικά των καμίνων, και ακριβώς μπροστά από τον καταυλισμό των εργατών υπάρχει μεγάλος περίβολος τραπεζοειδούς σχήματος, στον οποίον εφάπτεται οδός που έρχεται από την κατεύθυνση του Μεταλλείου. Σ΄ αυτόν τον περίβολο υπήρχαν κατά πάσα πιθανότητα εγκαταστάσεις διαλογής, κοσκίνισης και επεξεργασίας του μεταλλεύματος, πριν υποβληθεί σε καμίνευση, πρόκειται δηλ. για Μεταλλοπλύσιον. Στην ίδια περιοχή υπάρχουν υπολείμματα κτηρίων που θα μπορούσαν να έχουν χρησιμεύσει για τη στέγαση υποδομών, π.χ. για εγκαταστάσεις αποθηκών, μηχανουργείων κλπ, Σχ.8. Δεν είναι γνωστό ποιές διεργασίες γίνονταν στο μεταλλοπλύσιο. Πρέπει να υποθέσουμε ότι τα μεγάλα τεμάχια που έρχονταν από το Μεταλλείο θραύονταν και κοσκινίζονταν για την απομάκρυνση των ψιλών, τα οποία προορίζονταν να υποστούν φρύξη σε καμίνους λικνιζόμενης εσχάρας (άγνωστο αν αυτές οι κάμινοι ήταν εγκατεστημένες στην ίδια περιοχή ή αλλού) και στη συνέχεια από το χοντρό κλάσμα πρέπει να απομακρύνονταν τα στείρα με χειροδιαλογή. Ίσως να γίνονταν και κάποιος υδροδυναμικός εμπλουτισμός (με σκρίβες-jigsή δονούμενες τράπεζες;).Στο υψόμετρο όπου ευρίσκεται το μεταλλοπλύσιο η τροφοδοσία με νερό γίνονταν ασφαλώς με φυσική ροή από το παρακείμενο ρέμα (παραπόταμο του «Ποταμιού»).

Αργότερα κατασκευάστηκε και άλλο μεταλλοπλύσιο, βορείως των καμίνων, κοντά στο ρέμα ασφαλώς με πλέον σύγχρονες εγκαταστάσεις, που αναφέρει ο Κορδέλλας[10].Επίσης, σε άλλη διατριβή του που αφορά στις εργασίες των Μεταλλουργείων Λαυρίου[23]γίνεται αναφορά σε αγορά «πλυντηρίου σιδηρολίθου» από την Εταιρεία, άρα συμπεραίνουμε ότι ο υδροδυναμικός εμπλουτισμός ήταν συνήθης τακτική στα σιδηρομεταλλεύματα. Βεβαίως για μία τέτοια διεργασία χρειάζεται νερό, που αντλούνταν εδώ από τον υδροφόρο ορίζοντα του «Ποταμιού» με πηγάδια μικρού βάθους. Μετά τον εμπλουτισμό το χονδρό μετάλλευμα μεταφέρονταν στην πλατεία μεταλλεύματος, για να αναμιχθεί με καύσιμο και να τροφοδοτήσει τις καμίνους.

Οι Πλατείες μεταλλεύματος.

Ακριβώς μπροστά από τον περίβολο που αναφέρθηκε στην Παράγραφο 6.4. και σε μήκος περίπου 100m και πλάτος 25-30m εκτείνεται μία πλατεία μεταλλεύματος. Ο χώρος αυτός καλύπτεται και σήμερα από υπολείμματα μεταλλεύματος, ώστε δεν υπάρχει αμφιβολία για την χρήση του κατά το παρελθόν: σ’ αυτόν γίνονταν, αναμφιβόλως, η απόθεση των προϊόντων της μηχανικής επεξεργασίας-εμπλουτισμού και από αυτόν ξεκινούσε η κεκλιμένη γέφυρα που χρησίμευε για την ανέλκυση του μεταλλεύματος προς τις καμίνους, όπως αποδεικνύεται από το πέτρινο κτιστό υποστήριγμα που σώζεται μπροστά από την κάμινο Νο3 και φαίνεται στα Σχ. 1 και 6. Πρέπει να υποθέσουμε ότι η ανέλκυση του φορτίου μέχρι την περιμετρική εξέδρα της καμίνου Νο 3 γίνονταν μέσα σε βαγόνια πλευρικής εκφόρτωσης (κούνιες) με την βοήθεια συρματοσχοίνου και βαρούλκου. Στη συνέχεια από την κάμινο Νο3 το μετάλλευμα μεταφέρονταν και στις άλλες καμίνους με οριζόντιες γέφυρες. Πρέπει να σημειωθεί ότι οι κάμινοι έχουν περίπου το ίδιο ύψος (περί τα 6-7 μέτρα), έτσι ώστε το στόμιό τους να καταλήγει στο ίδιο υψόμετρο, με σκοπό να επικοινωνούν μεταξύ τους με οριζόντιες γέφυρες. Μία αναπαράσταση του τρόπου φόρτωσης των καμίνων φαίνεται στα Σχ. 9. Σύμφωνα με αυτή τη διάταξη, η κάμινος Νο3 πρέπει να καταπονούνταν ιδιαίτερα, καθώς από αυτήν περνούσε ολόκληρο το φορτίο πριν να διανεμηθεί στις άλλες καμίνους του συγκροτήματος, ίσως δε γι΄ αυτό το λόγο είναι έντονα ρωγματωμένη (Σχ. 1 και Σχ.5).

Άλλα κτήρια

Στο υψηλότερο σημείο της περιοχής, και σε ίση περίπου απόσταση από το συγκρότημα των καμίνων και από τα Μεταλλεία, υπάρχουν τα ερείπια κτηρίου με σύνθετη αρχιτεκτονική διάταξη. Θα πρέπει να υποθέσουμε ότι πρόκειται για το κτήριο διοίκησης .Ένα μικρό κτήριο που βρίσκεται ανατολικά των καμίνων ίσως να χρησίμευε ως φυλάκιο.

- Ο σιδηροδρομικός σταθμός Δασκαλειού

Ο σιδηροδρομικός Σταθμός Δασκαλειού, επί της γραμμής Αθηνών-Λαυρίου, βρίσκεται από την απέναντι, ανατολική πλευρά του ποταμιού, σε ευθεία απόσταση περίπου 300-400m από τις καμίνους. Στο Σχ.10 ο σταθμός έχει φωτογραφηθεί από τον χώρο του Μεταλλοπλυσίου.

- Περιγραφή της κατασκευής των καμίνων

Στο Σχ.11 παρουσιάζεται η κάμινος Νο 4 της Δάρδεζας, ως αντιπροσωπευτική όλων των καμίνων του συγκροτήματος και στον Πίνακα2 παρέχονται πληροφορίες για τις βασικές διαστάσεις των καμίνων. Η κάμινος φρύξης είναι φρεατώδης και αποτελεί εξέλιξη της ασβεστοκαμίνου. Στην τυπική της μορφή σε Ελλάδα και Ευρώπη έχει κυκλική διατομή, αλλά σε μερικές περιπτώσεις κατασκευάζεται εξωτερικά με τετραγωνική και εσωτερικά με κυκλική διατομή, όπως αυτή που αντικρίζουμε στα δεξιά μας όταν προσεγγίζουμε με πλοίο τον λιμένα της Σίφνου, Σχ.12.

Το Σχ.11 επιτρέπει να φανούν λεπτομέρειες της κατασκευής. Το σώμα της καμίνου αποτελείται από τρία μέρη: στο κατώτερο μέρος είναι κυλινδρικό σε ύψος έως δύο μέτρα και στο ύψος αυτό συσφίγγεται εξωτερικά μέσω χαλύβδινης στεφάνης, της οποίας φαίνεται το ίχνος ακριβώς πάνω από την θύρα εκφόρτωσης. Στη συνέχεια αποκτά ελαφρά κωνική μορφή σχεδόν μέχρι το ανώτερο τμήμα, 1.5 περίπου μέτρα κάτω από το στόμιο, όπου γίνεται και πάλι κυλινδρικό και συσφίγγεται ξανά με μεταλλική στεφάνη. Η κλίση του κωνικού τμήματος είναι περί τις 7 μοίρες και οδηγεί σε διεύρυνση της καμίνου προς τα κάτω, διευκολύνοντας την κίνηση του φορτίου, το οποίο διαστέλλεται λόγω της θέρμανσης. Οι κάμινοι έχουν κτισθεί με λιθοδομή, εξωτερικά με μεγάλους λίθους και εσωτερικά με μικρότερους πλακοειδούς μορφής. Στο κωνικό τμήμα η τοιχοποιία γίνεται με την εκφορική μέθοδο, δηλ. κάθε επιπλέον στρώση λίθων προεξέχει ελαφρά από την προηγούμενη υποκείμενη στρώση. Ως συνδετικό υλικό χρησιμοποιείται κονίαμα από πηλό της περιοχής (κοκκινόχωμα) και με τον ίδιο πηλό έχει γίνει το εσωτερικό επίχρισμα, καθώς οι θερμοκρασίες που αναπτύσσονται κατά την λειτουργία κυμαίνονται από 5000 έως 8000C το πολύ και δεν δημιουργούν την ανάγκη ειδικής πυρίμαχης επένδυσης, Σχ.13.

Πίνακας 2. Διαστάσεις των καμίνων

|

Α/Α καμίνου |

1 |

2 |

3 |

4 |

5 |

|

Εξωτερική διάμετρος στο κάτω μέρος των καμίνων (m) |

6.1 |

5.2 |

5.3 |

5.0 |

6.2 |

|

Πάχος τοιχώματος (m) |

0.95 |

0.90 |

0.90 |

0.90 |

0.90 |

|

Κλίση κωνικού τμήματος (μοίρες) |

7 |

5 |

8 |

7 |

? |

|

Ύψος |

6 έως 7 μέτρα, με το στόμιο όλων των καμίνων στο ίδιο υψόμετρο |

||||

|

Εξωτερικό άνοιγμα θυρών εκφόρτωσης (m) |

Περίπου 1.6-1.7m. Το τόξο και τα πλευρικά τοιχώματα στις περισσότερες θύρες έχουν καταρρεύσει. Οι θύρες δεν έχουν ούτε το ίδιο σχήμα ούτε ακριβώς τις ίδιες διαστάσεις. |

||||

|

Εσωτερικό άνοιγμα θυρών εκφόρτωσης (m) |

Περίπου 1.4m |

||||

|

Ύψος θυρών εκφόρτωσης (m) |

Περίπου 1.8m |

||||

Η φόρτωση των καμίνων γινόταν από το στόμιο της κορυφής, όπου υπήρχε περιμετρική εξέδρα για την διακίνηση των εργαζομένων και των πλευρικώς ανατρεπομένων βαγονιών (βαγόνια- «κούνιες» που κατασκευάζονταν στο Μηχανουργείο Κούππα στον Πειραιά). Από την περιμετρική εξέδρα τα μόνα υπολείμματα που σώζονται μέχρι σήμερα είναι μερικά κατακόρυφα μεταλλικά στηρίγματα (ή τα ίχνη τους) πακτωμένα στο τοίχωμα του άνω κυλινδρικού τμήματος των καμίνων, Σχ.11.

Η εκφόρτωση του φρύγματος γινόταν από τέσσερις θύρες στο κάτω μέρος της καμίνου, Σχ. 14. Το Σχ.15 είναι υποθετική αναπαράσταση από τον συγγραφέα των καμίνων Νο3 και 2, με τις περιμετρικές εξέδρες φόρτωσης και με την γέφυρα που κατά πάσα πιθανότητα τις συνέδεε.

Μετά την ολοκλήρωση της πύρωσης, το φρυγμένο μετάλλευμα φορτωνόταν σε βαγόνια για την περαιτέρω μεταφορά του, Σχ.15. Στη διεθνή βιβλιογραφία αναφέρεται ότι εσωτερικά στην βάση των καμίνων πύρωσης υπήρχε μεταλλικός κώνος (γκλισιέρα-ποδιά), ώστε το φορτίο με τη βαρύτητα να ολισθαίνει προς τα τέσσερα στόμια, καταλήγοντας στο χείλος του βαγονιού[9]. Αποφεύγονταν έτσι η χρονοβόρα και κοπιαστική φόρτωση με φτυάρι. Οι κάμινοι της Δάρδεζας, στην κατάσταση που ευρίσκονται σήμερα, δεν παρέχουν καμία τέτοια ένδειξη. Ωστόσο, είναι πιθανόν οι κάμινοι, για οικονομία και ταχύτητα στο ξεφόρτωμα, να ήταν εφοδιασμένες με τέτοια διάταξη, αλλά καθώς ήταν κατασκευασμένη από χυτοσίδηρο ή από έλασμα σιδήρου, μετά την παύση λειτουργίας και την εγκατάλειψη των καμίνων ασφαλώς ανακτήθηκε ως σκραπ.

Τους συρμούς των φορτωμένων βαγονιών έσερνε πιθανώς ατμομηχανή που κινούνταν μέχρι τον σιδηροδρομικό σταθμό του Δασκαλειού που βρίσκεται σε απόσταση περίπου 300-400 μέτρων ανατολικά των καμίνων, στην απέναντι όχθη του Ποταμού. Αν δεν υπήρχε ατμομηχανή, η εναλλακτική λύση θα ήταν με υποζύγια (μουλάρια), όπως συνέβαινε για παράδειγμα στη Σέριφο [24], αν και αυτό θεωρείται μάλλον απίθανο για το Λαύριο, όπου συνηθίζονταν να χρησιμοποιείται μηχανοποίηση και πρωτοποριακός εξοπλισμός, τουλάχιστον στις υπαίθριες μεταφορές. Από το σταθμό του Δασκαλειού το μετάλλευμα μεταφέρονταν σιδηροδρομικώς στο λιμάνι του Αγίου Νικολάου, όπου υπήρχε σκάλα για φόρτωση σε πλοία[10].

Η συμμετρική διάταξη των καμίνων εκατέρωθεν του χτισμένου καναλιού, επιτρέπει να υποθέσουμε ότι κάποιος μηχανισμός υδροκίνησης ήταν εγκατεστημένος μέσα στο κανάλι για τα φυσερά που τροφοδοτούσαν τις καμίνους με αέρα. Διαφορετικά η παρουσία του καναλιού δεν μπορεί να δικαιολογηθεί, αντιθέτως θα αποτελούσε εμπόδιο στην ελεύθερη διακίνηση στον χώρο εργασίας των καμίνων. Στην Αγγλία φυσητήρες με κυλίνδρους που κινούνταν με υδραυλική ενέργεια εισήχθησαν για τις υψικαμίνους από το 1760 και λίγα χρόνια αργότερα συνδυάστηκαν με ατμομηχανή. Δυστυχώς στην περίπτωση της Δάρδεζας δεν υπάρχει καμία μαρτυρία, ούτε σώζεται κανένα ίχνος από σύστημα εμφύσησης.

Θα πρέπει επίσης να υποθέσουμε ότι το κανάλι ήταν καλυμμένο με δάπεδο, ώστε να μην αποτελεί εμπόδιο στην εκφόρτωση των καμίνων και στη διακίνηση των βαγονιών.

Ανακεφαλαίωση

Στην παρούσα εργασία έγινε αποτύπωση και περιγραφή των καμίνων της Δάρδεζας και των εγκαταστάσεών τους και συγκεντρώθηκε όσο πληροφοριακό υλικό μπόρεσε να εντοπίσει ο συγγραφέας του άρθρου από σύγχρονες και παλιότερες βιβλιογραφικές πηγές. Με βάση αυτό το υλικό έγινε προσπάθεια να περιγραφεί η θέση τους μέσα σε ένα ευρύτερο ιστορικό και τεχνολογικό πλαίσιο. Διαπιστώθηκε ότι οι κάμινοι αυτές έπαιξαν καθοριστικό ρόλο στην εκμετάλλευση μαγγανιούχων σιδηρομεταλλευμάτων και συνέβαλαν ουσιαστικά στο εξωτερικό εμπόριο μεταλλευτικών προϊόντων, σε μία περίοδο όπου η υψικάμινος και οι νέες μέθοδοι χαλυβοποίησης αναπτύσσονταν στα προηγμένα Ευρωπαϊκά κράτη

Δυστυχώς, οι κάμινοι ήταν βραχύβιες, λειτούργησαν ουσιαστικά μόνο για 20-25 χρόνια. Όπως διαπιστώνεται από τις μαρτυρίες εκείνης της εποχής, π.χ. [8, 19], η παύση της λειτουργίας τους δεν οφείλεται στην εξάντληση των αποθεμάτων μεταλλεύματος, αλλά στις διακυμάνσεις των τιμών, των ναύλων και στη δύσκολη οικονομική συγκυρία που επιδεινώθηκε από τους βαλκανικούς πολέμους και από τον 1ο παγκόσμιο πόλεμο. Όταν οι πόλεμοι αυτοί έλαβαν τέλος, οι μεταλλευτικές και μεταλλουργικές δραστηριότητες δεν μπόρεσαν να τεθούν εκ νέου σε λειτουργία. Ίσως τα πράγματα να ήσαν διαφορετικά, αν υπήρχε παραγωγή σιδήρου και χάλυβα στην Ελλάδα. Στη Γαλλία, όπου εγκαταστάσεις υψικαμίνων υπήρχαν κοντά ή σε μεγαλύτερη απόσταση από τα Μεταλλεία, τέτοιες κάμινοι συνέχισαν να λειτουργούν για τρεις ακόμη δεκαετίες, μέχρι την έναρξη του 2ου Παγκόσμιου πόλεμου. Μετά το τέλος του πολέμου ετέθησαν και πάλι σε λειτουργία με εκσυγχρονισμένη μορφή και συνέχισαν μέχρι τις αρχές της δεκαετίας του 1980, οπότε έπεσαν τελικά θύματα της ενεργειακής κρίσης και της έναρξης της αποβιομηχάνισης στην Ευρώπη, ιδιαίτερα στον χώρο του άνθρακα και του χάλυβα.

ΒΙΒΛΙΟΓΡΑΦΙΑ

- Δημήτριος Χατζόπουλος (Πεζοπόρος), “Οβρηόκαστρον Κερατέας”, Εφημερίς «Εμπρός», Τρίτη 17 Απριλίου 1923. Πηγή: Εθνική Βιβλιοθήκη της Ελλάδος, Ψηφιακή Βιβλιοθήκη Εφημερίδων και περιοδικού τύπου.

- Ευάγγελος Κακαβογιάννης- Όλγα Κακαβογιάννη, “Τα Μνημεία της περιοχής Οβριόκαστρο-Δάρδεζα-Ποτάμι-Σταθμός Δασκαλιού του Δήμου Κερατέας”, Ο αρχαιολογικός χώρος του Οβριόκαστρου Κερατέας, Δήμος Κερατέας-Νομαρχιακή Αυτοδιοίκηση Ανατολικής Αττικής, Κερατέα 2007, σελ. 35-68

- R.F.Tylecote, nA History of Metallurgy, The Metals Society, 1979 London

- Κ.Θ. Παπαβασιλείου, G.P. Glasby, Α. Λιακόπουλος, «Η παρελθούσα μεταλλευτική δραστηριότητα του κοιτάσματος μαγγανίου στη νήσο Μήλο», Ιστορικά Μεταλλεία στο Αιγαίο 19ος-20ος αιώνας, Επιστημονικό Συνέδριο Μήλος 3-5 Οκτωβρίου 2003, Πολιτιστικό Ίδρυμα Ομίλου Πειραιώς, σελ.99-113.

- Κ. Κονοφάγος, Το Αρχαίο Λαύριο και η ελληνική τεχνική παραγωγής του αργύρου, σελ.35-54, Εκδοτική Ελλάδος, Αθήνα 1980

- Εφημερίδα «Εμπρός». Πηγή: Εθνική Βιβλιοθήκη της Ελλάδος, Ψηφιακή Βιβλιοθήκη Εφημερίδων και περιοδικού τύπου a) Παραχώρηση μεταλλείου σιδήρου, Δήμος Αιγινητών, Νομαρχία Αττικής –Βοιωτίας, 24/11/1897, σελ.4 b) Παραχώρηση μεταλλείου μαγγανιούχου σιδήρου, Επαρχία Κυθήρων, Νομαρχία Λακωνικής, 20/3/1900, σελ.4. c) Παραχώρηση μεταλλείου μαγγανικού σιδήρου, Δήμος Αταλάντης, Νομαρχία Φθιωτιδοφωκίδος, 19/2/1899, σελ.4 (Μεταξύ των Μεταλλειοκτητών ο καθηγ. Ορυκτολογίας του Πανεπιστημίου Κ. Μητσόπουλος).

- Εφημερίδα «Σκριπ». Πηγή: Εθνική Βιβλιοθήκη της Ελλάδος, Ψηφιακή Βιβλιοθήκη Εφημερίδων και περιοδικού τύπου a) Παραχώρηση μεταλλείου σιδήρου, μαγγανίου, μολύβδου, Επαρχία Οιτύλου, Νομαρχία Λακωνικής, 23/2/1900, σελ. 4, b) Μεταλλείο σιδήρου-μαγγανίου, επαρχία Γυθείου, 24/6/1900, σελ.4 (Μεταξύ των Μεταλλειοκτητών ο Ανδρέας Κορδέλλας).

- Η. Γούναρης, «Η μεταλλευτική κίνησις της Ελλάδος κατά το 1913», Αρχιμήδης, έτος ΙΣΤ, 1915, Το άρθρο αρχίζει από το τεύχος 1, Ιανουάριος 1915 και ολοκληρώνεται στο επόμενο τεύχος. Η αναφορά στα μαγγανιούχα μεταλλεύματα σιδήρου γίνεται στο τεύχος 1, σελ. 7-12.

- C. Chaussin, G. Hilly, Métallurgie, élaboration des métaux, Dunod Paris 1974

- Ανδρέας Κορδέλλας, Ο μεταλλευτικός πλούτος και αι αλυκαί της Ελλάδος, εν Αθήναις 1902.

- Θεμ. Χαριτάκης, Η σιδηρουργία εν Ελλάδι, Αρχιμήδης 1934, σελ.8-12.

- Κ. Κονοφάγος – Γ.Δ. Παπαδημητρίου, «Η τεχνική της παραγωγής σιδήρου και χάλυβος από τους αρχαίους έλληνες στην Αττική κατά την κλασσική περίοδο», Πρακτικά της Ακαδημίας Αθηνών 56, 1981, σελ.148-172

- Κ. Κονοφάγος – Γ.Δ. Παπαδημητρίου, «Οι χαλύβδινοι σύνδεσμοι του Ερεχθείου κατασκευάσθηκαν με τεχνική που ξαναβρίσκεται στον Μεσαίωνα στα δαμασκηνά σπαθιά», Πρακτικά της Ακαδημίας Αθηνών, 56. 1981, σελ. 173-190

- Κ. Κονοφάγος – Γ.Δ. Παπαδημητρίου, «Ερμηνεία του χρησιμοποιουμένου αγγείου από τους αρχαίους έλληνες στο στόμιο των καμίνων κατά την κλασσική περίοδο», Πρακτικά της Ακαδημίας Αθηνών, 56. 1981, σελ. 191-211,

- Conophagos – G.D.Papadimitriou, «La métallurgie du fer et de l´acier en Grèce pendant la période classique», Acta of the International Archaeological Sympossium, Larnaca 1981, “Early Metallurgy in Cyprus 4000-500BC”, Sympossium Proceedings (1982) p.363-380

- Λήδα Παπαστεφανάκη, «Εξορυκτικές επιχειρήσεις και εργασία. Η περίπτωση του Αιγαίου (1860-1960)», Ιστορικά Μεταλλεία στο Αιγαίο 19ος-20ος αιώνας, Επιστημονικό Συνέδριο Μήλος 3-5 Οκτωβρίου 2003, Πολιτιστικό Ίδρυμα Ομίλου Πειραιώς, σελ.27-47.

- Ι. Αργυρόπουλος (Νομομηχανικός), «Στατιστικαί πληροφορίαι επί της παραγωγής μεταλλευμάτων, του αριθμού των εν τοις μεταλλείοις εργασθέντων εργατών κ.τ.π. κατά το έτος 1906», Αρχιμήδης, Έτος Η΄Αριθμ.4, Αύγουστος 1907, Αθήναι, σελ.66-68.

- Ι. Αργυρόπουλος ( Νομομηχανικός, τέως Επιθεωρητής Μεταλλείων), «Αποτελέσματα εκμεταλλεύσεως των εν λειτουργία μεταλλείων από του έτους 1903 έως 1908», Αρχιμήδης, έτος Ι΄ , Αθήναι 1910. Το άρθρο αρχίζει από το τεύχος 11, Μάρτιος 1910 και συνεχίζεται ως το τεύχος Ιουνίου 1910. Σελ. 135-142, 154-162, 23-24. Αναφορά στη Δάρδεζα γίνεται στις σελ. 141-142.

- Γούναρης Π.Η., « Η εκμετάλλευσις των Μεταλλείων της Ελλάδος» Αρχιμήδης, Αθήναι 1911. Το άρθρο αρχίζει από το τεύχος αριθμ.3, Ιούλιος 1911 και συνεχίζεται έως το τεύχος Ιανουαρίου του 1912. 1911: σελ. 27-36, 40-48, 50-60, 61-68, 77-84, 89-94, 1912: σελ. 105-108.

- Μαρκουλή-Μποντιώτη Αθανασία, «Η δημιουργία και εξέλιξη της Γαλλικής Εταιρείας Μεταλλείων Λαυρείου (Γ.Ε.Μ.Λ.), σηματοδοτεί νέες εξελίξεις στον οικονομικό και βιομηχανικό τομέα της ελληνικής κοινωνίας του 19ου και 20ου αι.», Διδακτορική διατριβή, Εθνικό Μετσόβιο Πολυτεχνείο, Σχολή Μηχανικών Μεταλλείων Μεταλλουργών, 2008

- Εφημερίδα «Σκριπ». Πηγή: Εθνική Βιβλιοθήκη της Ελλάδος, Ψηφιακή Βιβλιοθήκη Εφημερίδων και περιοδικού τύπου a) “Ομιλία εν τη βουλή Ηλία Ποταμιάνου βουλευτού εκ Ναυπλίας κατά την συνεδρίασιν της 18ης Μαρτίου επί του προϋπολογισμού του 1900» 27/3/1900 σελ.3 b) «Λαύριον. Η εν Λαυρίω έλευσις του κ. Πρωθυπουργού» 2/6/1911 σελ.6 c) «Καθημερινά Σημειώματα» 27/7/1914 σελ. 1-2 d)«Η χθεσινή Γενική Συνέλευσις των μετόχων της Εθνικής Τραπέζης» 13/2/1915 σελ. 2. e) «Απαγόρευσις εξαγωγής ειδών» 10/5/1915 σελ. 4.

- Εφημερίδα «Εμπρός». Πηγή: Εθνική Βιβλιοθήκη της Ελλάδος, Ψηφιακή Βιβλιοθήκη Εφημερίδων και περιοδικού τύπου a) Διαφήμιση Μεσιτικού Γραφείου. 11/1/1911, σελ. 6 b) Διαφήμιση Μεσιτικού Γραφείου. 4/1/1912 σελ.5 c) «Σκηναί εις τα Μεταλλεία Καμάριζας. Συμμορία εις τας υπογείους στοάς» 15/11/1905 σελ.4

- Α. Κορδέλλας, Διατριβή δημοσιευθείσα εν τοις υπ΄ αριθμ. 141 και 142 φύλλοις της «Εφημερίδος» περί των εργασιών των Μεταλλουργείων Λαυρείου, 1893.

- Α. Ζ. Φραγκίσκος, «Η χερσαία μεταφορά μεταλλευμάτων στα νησιά του Αιγαίου στα χρόνια του μεταλλευτικού πυρετού», Ιστορικά Μεταλλεία στο Αιγαίο 19ος-20ος αιώνας, Επιστημονικό Συνέδριο, Μήλος 3-5 Οκτωβρίου 2003, Πολιτιστικό Ίδρυμα Ομίλου Πειραιώς, σελ. 189-209.

Abstract

THE SHAFT FURNACES IN DARDESA AND THE EXPLOITATION OF MANGANIFEROUS IRON ORES IN THE LAURION AREA AT THE END OF 19TH TO THE BEGINNING OF THE 20TH CENTURY

By George D. Papadimitriou, Professor Emeritus of the National Technical University of Athens (Metsovion)

Dardesa is situated in South-east Attica, near Keratea and belongs to the Laurion region. In this area there are remains of an industrial complex of shaft furnaces, lying at a distance of 300m from the national road leading from Athens to Laurion Fig.1. The shaft furnaces have been used at the end of 19th to the beginning of the 20th century for roasting manganiferous iron ores from mines lying in their proximity, namely Dardesa and Daskaleio [1, 2]. Iron mining in the Laurion area was commercially feasible due to the increasing demand of manganiferous iron ores for the iron and steel industry in Europe. As a matter of fact, during the second half of the 19th century, the indirect method of steel production, replaced the direct method of iron production [3].The emergence of the indirect method, i.e. pig iron production in the blast furnace followed by its conversion to steel by the Bessemer process, created the need for using manganiferous iron ores, promoted strongly their demand and increased their price. Manganese is an effective desulphuriser and its use became indispensable, since mineral coal and coke replaced charcoal as a heating and reducing agent in the blast furnace. Furthermore, manganese is essential in the charge of the Bessemer converter and it is still now in use as deoxidizer and as a basic alloying addition for increasing the mechanical strength of steel. In this context the exploitation of a number of manganese [4] and manganiferous iron mines started and prospered in the mainland Greece and in the Aegean islands. This was based on the experience gained previously in Laurion [5] and caused a “mining fever” all over Greece [6, 7]. However, many of the extracted ores were relatively poor in iron and manganese [8], so that in order to be of commercial value they needed to be subjected to roasting.

Roasting (or calcination) is a slag free process, during which the ore was heated at a temperature between 500 and 8000C, in order to drive off water, present either as moisture or as water of crystallization and to decompose carbonate minerals by expelling carbon dioxide [9]. At the same time sulfur and other volatile constituents were expelled and the ore was partly oxidized. In this way it was enriched in iron and manganese by losing about 20 percent of its weight; this was also profitable with regard to transport costs. In Dardesa calcination was done in five shaft furnaces using Greek lignite [10, 11] with a consumption of about 40kg of lignite per ton of ore. The production of a kiln should be of the order of 30-100 tons of ore per day.

The exploitation of iron ores and the subsequent metallurgical production of wrought iron by the direct method in the Laurion area dates back to the Greek antiquity [12-14]. Metallurgical remains of iron production (hemispherical blooms and furnace bottoms) testify of this activity during the classical years and are present in several positions, where the ore outcrops on the surface. Iron produced in antiquity apart from local use, namely for tools necessary in the ancient silver mines, was disseminated by trade in the wider Greek area; Laurion was, therefore, an important iron production centre [15].

In the newer mining history of Greece the interest for the exploitation of iron ores appeared after 1870 and coincided with the earliest industrial development of the Modern Greek state. The exploitation which started first at Laurion expanded rapidly to other regions in Greece (Lokrida, Euboea, Aegean Islands) and remained important till the end of the first decade of the 20th century, then -due to historical events in the first half of the same century- it presented strong fluctuations and finally declined, except for some mines, as in Serifos, where it survived up to the middle sixties [16]. Plain iron and manganiferous iron ores were exported, whereas lead bearing iron ores were used for fluxing in the metallurgical furnaces used for the extraction of lead from ancient slags and tailings in the Laurion industry.

Table 1 shows the production of iron ores (plain, manganiferous, and lead bearing iron ores) in the Laurion area for the period from 1873 to 1901. From this Table it comes out that three main companies were active in the exploitation of iron ores in the Laurion area at the end of the 19th century: the Greek Metallurgical Company of Laurion, the French Company of Laurion Mines and the Dardesa Mining Company. A number of smaller companies were also active in the same region, Fig.2. The production of iron and manganese ores contributed by about 25-30 percent to the total value of produced mining products, coming just after silver bearing ores.

The Dardesa mines are situated in the north- eastern part of the mining area of Laurion, lying in a formerly industrial and now rural environment, near a valley traversed by a small river called Potami. The ore is in the form of discontinuous parallel veins or beds inside limestone, having a length of 10 to25m and a thickness of 3 to 6m and extending for several kilometers in a direction NE-SW. It consists of manganiferous siderite, hematite and limonite with 10-18 percent manganese and 30 to 40 percent iron and may contain also fine veins of galena or low grade lead bearing iron ores [10, 19]. These oxidized ores belong to the 1st and 2nd metalliferous contact of the Laurion area.

Dardesa mines have been probably active since1877. However, they have been systematically exploited since 1889, when they were leased to Serpieri. In 1893, a number of concessions belonging to several owners (among them Serpieri, Cordellas and the French mining company) were integrated into the newly established Dardesa- Daskaleio mining company which was provided with electricity and equipped with modern mining equipment, ore beneficiation plant, railway transport, port facilities and calcination furnaces. These investments were based on optimistic expectations regarding the present and future demand and price of manganiferous iron ores in Europe [10, 21]. However these conjectures turned out to be wrong [21, 22], following major political and commercial events and wars in the beginning of the 20th century, which lead to the decline of iron mines. The production of the Dardesa mines has reached its maximum (of about 60,000 tons) at 1899, then after successive up and downs was definitely absorbed in 1908 by the French Mining Company of Laurion and ceased its activities.

The furnaces are erected on a low relief area adjacent to a narrow valley traversed by a small river Fig. 3 is an aerial view of this area and Fig.4 is the corresponding topographical map. Fig.5 is a photograph of the furnaces. Three of the mare built on the north-west side and two other on the south-east side of a small current flowing into the river. In the space between the furnaces the bed of the water current was shaped into an orthogonal channel 2.5m wide and 1.6m deep by means of stonework, Fig.6. At about 30m from the furnaces downstream to the river a small stone bridge was built on this channel.

A settlement of 25-30 rooms was built on the highest part of the hill on the west of the furnaces, probably for both miners and furnace workers, Fig.7.

Northwest of the furnaces lies a large trapezoidal enclosure with ruins of buildings and a road coming directly from the mines passes adjacent to it. The enclosure contained probably ore beneficiation installations and facilities for breaking, hand sorting and screening of the ore for removal of the fine fraction before feeding into the calcination furnaces. The fines were calcinated separately in special kilns, but it is unknown where these kilns were located. Probably some upgrading of the ore using hydrodynamic separation (jigging) [23] or shaking tables was also performed in this area, Fig.8. The prepared ore, ready to be fed into the furnaces, was deposited in the large stocking area which was between the enclosure and the furnaces. From this place the charge (ore and lignite) was hauled up to the top of one of the furnaces with wagons pulled on an incline via cable railway, Fig.9. Then it was distributed to the other furnaces through bridges.

The Daskaleio railway station on the Athens- Laurion line was connected to port facilities at Aghios Nikolaos and to the Laurion metallurgical plants and is at a distance of 300 to 400m from the furnaces, on the opposite side of the river, Fig.10.